Anteriormente en el Blog de Quimobásicos hablamos de las fallas mecánicas que presentan los compresores. Éstas comúnmente son causadas por falta de lubricación, regreso del refrigerante, sobre calentamientos, entre otras razones. Esta semana decidimos hablar de las fallas que pueden ocasionar componentes eléctricos externos en los compresores. A continuación te mencionamos algunos de los problemas más comunes junto con recomendaciones pertinentes para cada caso:

- Motor quemado en su totalidad.

Si todo el embobinado del motor está quemado uniformemente, lo más probable es que se deba a una sobrecarga de voltaje. Esto significa que las protecciones de sobrecarga no actuaron o se adaptaron fusibles de mayor amperaje.

Para comprobar lo anterior se sugiere:

- Verificar el voltaje, con esto podremos saber si hubo variación de voltaje. Y de ser así tomar medidas adecuadas para evitar que este problema sea recurrente.

- Cuantificación de la Variación del voltaje. Los fabricantes dan esta relación de variación en términos de “máximo” y “mínimo”, por ejemplo: 200 A 220 VCA.

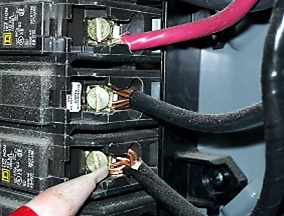

- Fase o Línea caída.

Este problema puede ocasionar que el compresor se quede en una sola fase de voltaje, provocando que el compresor intente arrancar sin lograrlo, la consecuencia inmediata de esto es que él compresor se dañe en su embobinado.

La medida preventiva que se sugiere en este caso es:

- Verificar el balance de voltaje en la llegada de los bornes del compresor.

- Corregir el desbalance de voltaje en el suministro.

- Sobrecalentamiento inadecuado.

Recordemos que el refrigerante además de absorber el calor del área que deseamos también se encarga de enfriar el aceite del compresor así como todas las partes en movimiento de este, como pueden ser el rotor o el estator.

- Verificar el calentamiento sea el adecuado en las partes en movimiento, el rotos y el estratos son las piezas más comúnmente afectadas por estas fallas.

- En la limpieza, debemos evitar limpieza con lija porque esto provoca que el aislante aluminio se quede pegado.

- Contactor de compresor.

En ocasiones el contactor del compresor se queda pegado por arranque continuo, lo que provoca que los platinos se fundan y se quede pegado.

- Revisar en los mantenimientos preventivos los platinos del compresor.

- No limpiar con lija porque provoca que el aislante del aluminio se quede pegado.

Debemos recordar estar alertas porque son muchos los detalles en los accesorios como presostato de aceite, contactor, capacitor, cables (recalentados), tornillos (mal ajustados), variaciones en el voltaje e incluso sobrecarga de trabajo pudiesen llegar a ser factores que dañen al compresor y causen un mal funcionamiento eléctrico.

Concluimos esta serie de 3 entregas dedicadas a las fallas en compresores con este artículo con esta enumeración de algunas de las causas eléctricas más comunes que pudiesen ocasionar daños al compresor.

En Quimobásicos valoramos mucho tu opinión, es por ello que agradecemos enormemente tu colaboración y comentarios en el Blog de Quimobásicos o en nuestras redes sociales acerca de tus experiencias al respecto de este tema y otros de interés.