Archivo de la categoría: técnico

🌿 Solstice® N13 (R-450A).Una alternativa sustentable al R-134a, sin comprometer eficiencia ni compatibilidad.

✅ Refrigeración confiable, con menor impacto ambiental

¿Buscas una alternativa de bajo GWP al R-134a sin rediseñar tus sistemas?

Solstice® N13 (R-450A) es la solución ideal. Diseñado por Honeywell y comercializado en México y América Latina por Quimobásicos y su red de distribuidores, este refrigerante de nueva generación ofrece un equilibrio perfecto entre sustentabilidad, rendimiento térmico y seguridad, facilitando la transición hacia tecnologías más responsables sin complicaciones.

⚙️ ¿Qué es Solstice N13?

Solstice® N13 es una mezcla no azeotrópica de R-134a y R-1234ze. Con un GWP de solo 605, reduce significativamente el impacto ambiental en comparación con el R-134a tradicional, que tiene un GWP de aproximadamente 1430. Además, cuenta con clasificación de seguridad A1 (no inflamable, baja toxicidad), lo que permite su uso en una amplia variedad de aplicaciones comerciales.

📈 Comparativo de desempeño

|

Propiedad |

R-134a |

R-450A (Solstice N13) |

|

GWP |

~1430 |

~605 |

|

Clasificación de seguridad |

A1 |

A1 (igual) |

|

Inflamabilidad |

No |

No |

|

Eficiencia energética |

Alta |

Alta (especialmente en carga parcial) |

|

Sustitución directa |

— |

✅ Sí (con mínimos ajustes) |

🏢 Fabricantes que ya utilizan Solstice N13

Solstice® N13 es una opción probada en el mercado.

Estas marcas ya lo están utilizando con éxito en sus líneas de producto:

- Embraco (Nidec): compresores herméticos para aplicaciones comerciales ligeras.

- Carrier: chillers de bajo GWP utilizados en retail y supermercados.

- Tecumseh: compresores de temperatura media para vitrinas y refrigeración comercial autónoma.

⭐ Principales beneficios

|

Ventaja |

Resultado directo |

|

♻️ Reducción de GWP |

Hasta 60% menos emisiones frente al R-134a |

|

⚙️ Compatibilidad inmediata |

Puede utilizarse en sistemas existentes con mínimas modificaciones |

|

⚡ Rendimiento estable |

Excelente eficiencia, especialmente en condiciones variables |

📞 ¿Quieres comenzar a usar Solstice® N13?

Conviértete en parte de la transición hacia una refrigeración más sustentable sin sacrificar confiabilidad. Solstice N13 está disponible hoy para equipos nuevos y reconversiones sencillas.

🔗 Descargar Hoja de Seguridad del Solstice® N13 en PDF

🔗 Descargar ficha técnica del Solstice® N13 en PDF

🔗 Contáctanos para saber más vía email: andres.flores@cydsa.com

Redes sociales oficiales de Quimobásicos:

• LinkedIn – @Quimobasicos

• Twitter/X – @Quimobasicos

• Facebook – Quimobasicos

• YouTube – @tvquimobasicos

Destrucción segura y definitiva de refrigerantes en México.

Introducción

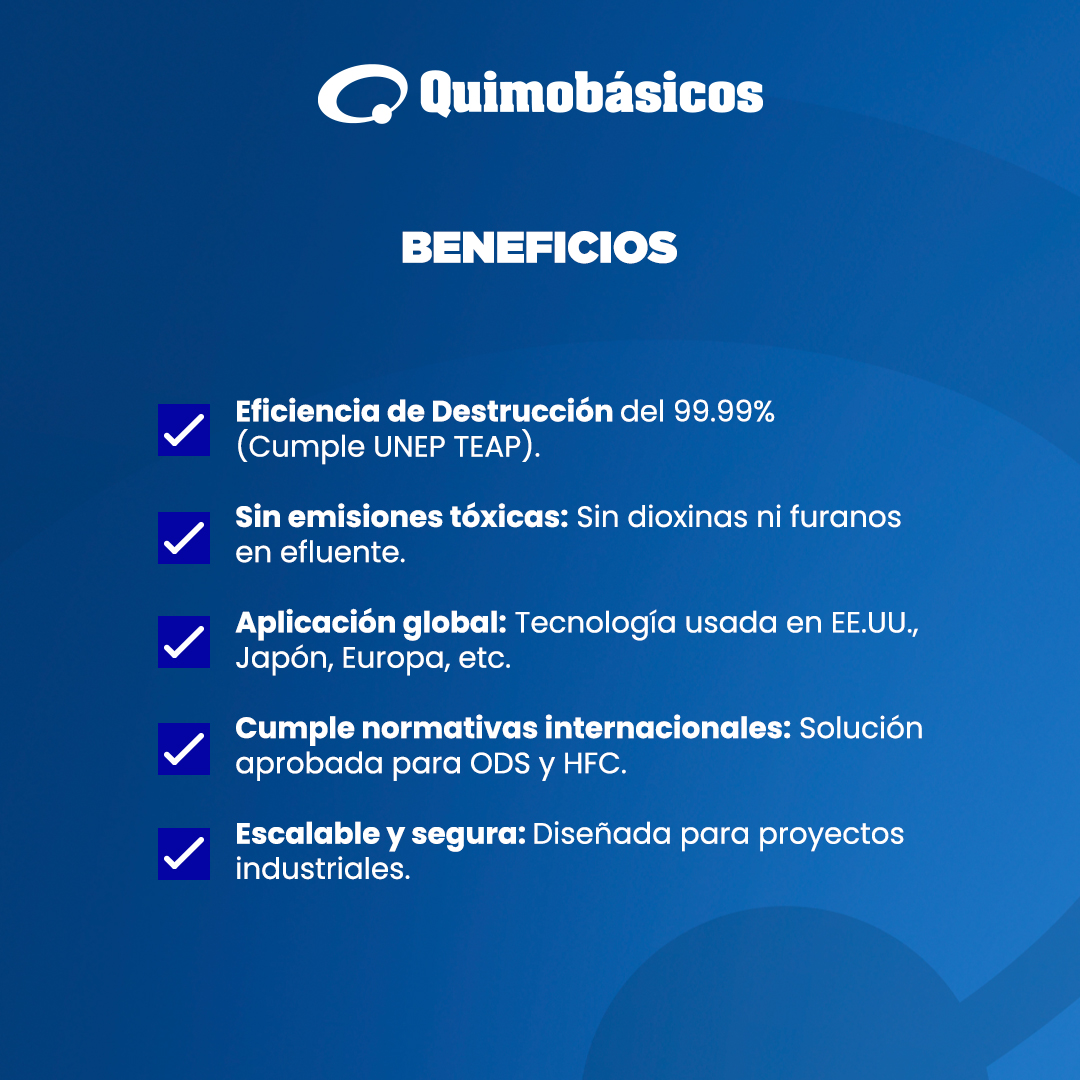

El manejo responsable de refrigerantes es hoy una prioridad ambiental global. Sustancias como CFCs, HCFCs y ciertos HFCs son altamente dañinas para la capa de ozono y contribuyen significativamente al calentamiento global. En México, Quimobásicos opera la única planta en América Latina equipada con tecnología de Arco de Plasma de Argón, aprobada por el TEAP de UNIDO y regulada por SEMARNAT, para realizar su destrucción definitiva con una eficiencia del 99.999%.

¿Qué se destruye en esta planta?

En la planta de destrucción de Quimobásicos damos el servicio de destrucción de las llamadas Sustancias Agotadoras del Ozono (SAOs), consistentes comúnmente de producto residual recuperado CFCs, HCFCs y HFCs como son gases refrigerantes fluorocarbonados, espumantes, y propelentes varios.

En Quimobásicos también damos el servicio complementario de recuperación de gases refrigerantes, que es el proceso de extraer y almacenar el refrigerante de un sistema de aire acondicionado o refrigeración en cilindros recargables y es esencial para cumplir con regulaciones y normativas sobre gases fluorados y emisiones, para contribuir a las mejores prácticas en cuanto a protección ambiental contamos con equipos especializados, como máquinas de recuperación y cilindros de almacenamiento designados los cuales nuestra organización pone al servicio de tus necesidades.

La tecnología: Arco de Plasma de Argón

En el equipo de destrucción por Arco de Plasma Argón los gases se transforman en conductores eléctricos cuando sobrepasan los 12,500 grados centígrados y de manera súbita desciende a 50 grados en nanosegundos, con esta tan elevada temperatura añadida a la alta densidad de energía y manteniendo un control adecuado del proceso somos capaces de descomponer cualquier molécula orgánica inyectada en el plasma a sus iones y átomos elementales. La eficiencia de destrucción de la tecnología de arco de plasma es muy alta, alcanzando normalmente 99.999% de eficiencia.

¡La planta de destrucción de gases por arco de plasma Argón de Quimobásicos es sin duda la solución más segura y sostenible para eliminar refrigerantes de manera definitiva!

Servicios integrales: recuperación, transporte y destrucción

Nosotros nos encargamos de todo el ciclo de vida de los refrigerantes de manera responsable, ¡Toma acción ahora y contáctanos!

Nuestros expertos puede asesorarte sobre la mejor manera de disponer de gases refrigerantes y hacer una gestión integral responsable de estos materiales utilizando tecnología aprobada por el TEAP de UNIDO y cumpliendo con normas y regulaciones de la SEMARNAT al contar con todos los permisos para llevar a cabo este proceso y así contribuir con los programas de mejoramiento ambiental nacionales, regionales y globales.

Contribución de México al liderazgo regional

Gracias a esta iniciativa, México se convirtió en el primer país de América Latina y el Caribe en implementar un plan sistemático de recolección, transporte y destrucción de refrigerantes de alto impacto ambiental, convirtiéndose en un referente para otros países.

Conclusión

La planta de destrucción de Quimobásicos representa la opción más segura, sostenible y regulada para la gestión final de refrigerantes en México. Si tu empresa requiere asesoría para cumplir normativas, disponer de refrigerantes o implementar mejores prácticas ambientales, nuestro equipo puede apoyarte.

Contáctanos ahora en: quimobasicos@cydsa.com

Redes sociales oficiales de Quimobásicos:

• LinkedIn – @Quimobasicos

• Twitter/X – @Quimobasicos

• Facebook – Quimobasicos

• YouTube – @tvquimobasicos

Entendiendo el Coeficiente de Rendimiento (COP): Eficiencia energética en acción.

En el mundo HVAC-R, comprender conceptos como el Coeficiente de Rendimiento (COP) es clave para evaluar la eficiencia de los sistemas de refrigeración y calefacción. Este indicador técnico permite comparar el desempeño de diferentes refrigerantes y tecnologías, convirtiéndose en una herramienta esencial para técnicos, ingenieros y tomadores de decisión.

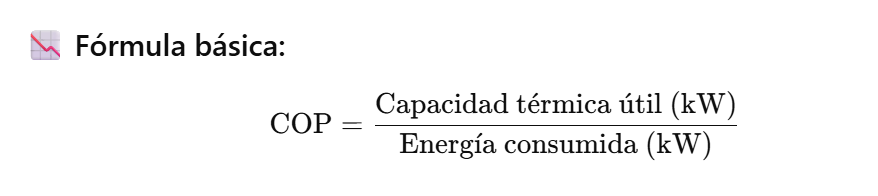

📘 ¿Qué es el COP?

El COP (Coefficient of Performance) indica cuánta energía útil (frío o calor) entrega un sistema por cada unidad de energía eléctrica que consume.

📌 Por ejemplo:

Si un equipo tiene un COP de 3, significa que por cada 1 kW de electricidad consumida, produce 3 kW de capacidad térmica (ya sea para enfriar o calentar).

📉 Fórmula básica del COP

🔍 Mientras mayor sea el COP, más eficiente es el sistema, ya que necesita menos energía para producir la misma cantidad de frío o calor.

❄️ Aplicado a la refrigeración comercial

En refrigeración, un COP más alto se traduce directamente en ahorros operativos:

-

Menor consumo de electricidad

-

Menores costos energéticos a largo plazo

-

Mayor eficiencia operativa para el cliente final

Este es un criterio fundamental al elegir refrigerantes modernos como los de la línea Solstice®, diseñados para mejorar el COP frente a opciones tradicionales.

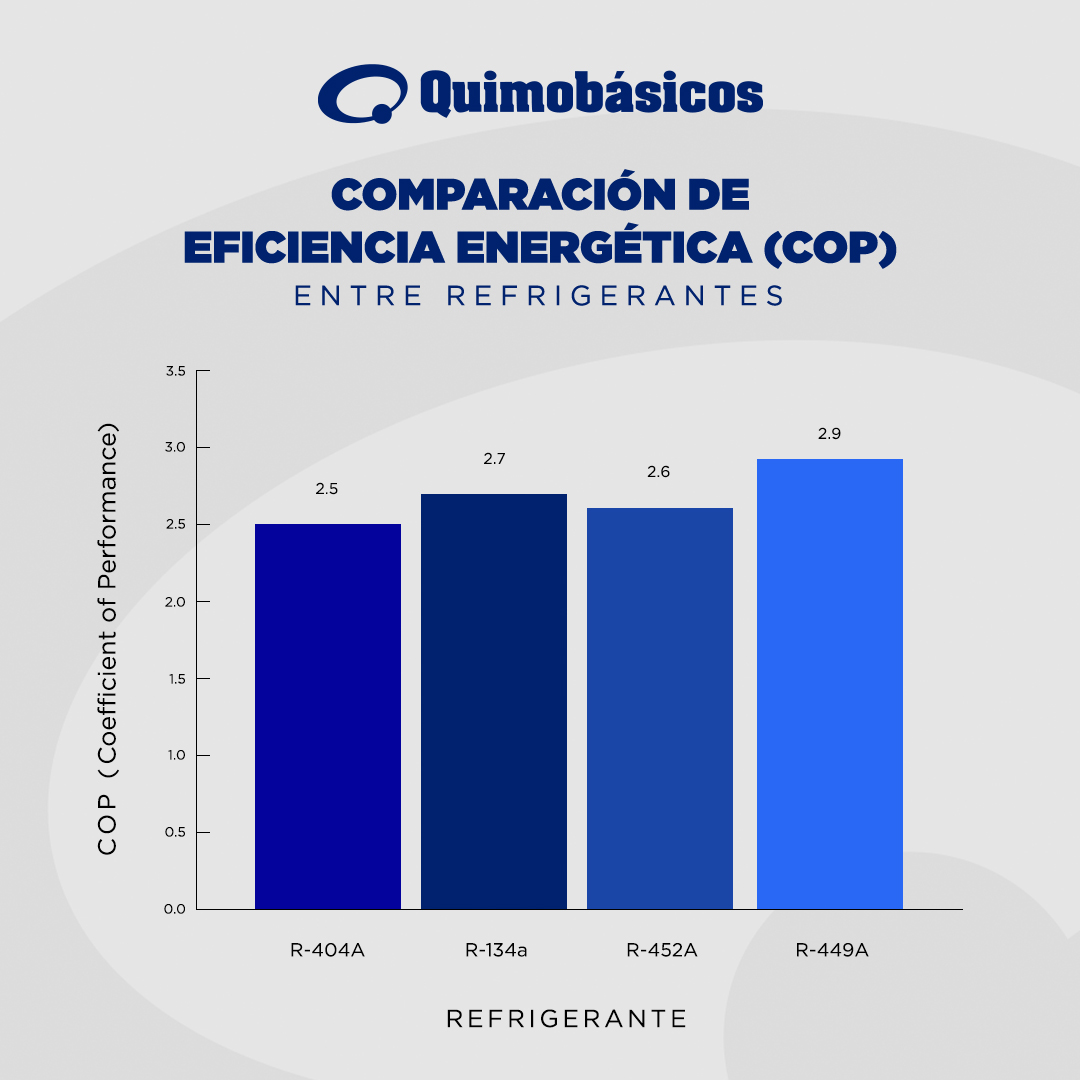

⚡ Caso Solstice® 449A (R-449A)

Uno de los refrigerantes que más ha destacado en eficiencia energética es Solstice® 449A (R-449A).

Comparado con el clásico R-404A, este refrigerante logra:

-

Mejor rendimiento térmico

-

COP más alto en condiciones reales

-

Reducción significativa del consumo eléctrico

Esto lo convierte en una excelente opción para aplicaciones como:

-

Supermercados

-

Sistemas de congelación o media temperatura

-

Transporte refrigerado

-

Retrofit de sistemas existentes

📊 En gráficos comparativos de rendimiento, el COP de Solstice® 449A supera al R-404A, ofreciendo una solución técnica más eficiente y rentable.

🧰 ¿Estás evaluando un retrofit o un sistema nuevo?

Solstice® 449A ya está disponible para fabricantes, técnicos y operadores que desean dar el salto hacia soluciones más eficientes, seguras y preparadas para las regulaciones del futuro.

📩 Podemos ayudarte a:

-

Validar compatibilidad

-

Evaluar carga y rendimiento

-

Calcular retorno de inversión

-

Asesorarte en normativas actuales

📎 Recursos útiles

🔗 Descargar Hoja de Seguridad del Solstice® 449A en PDF

🔗 Descargar ficha técnica del Solstice® 449A en PDF

🔗 Contáctanos para saber más vía email: andres.flores@cydsa.com

Redes sociales oficiales de Quimobásicos:

• LinkedIn – @Quimobasicos

• Twitter/X – @Quimobasicos

• Facebook – Quimobasicos

• YouTube – @tvquimobasicos

🌍 Solstice® 454B (R-454B): Eficiencia, Sustentabilidad y Transición Segura para Sistemas de AC y Bombas de Calor.

Con la presión regulatoria sobre refrigerantes de alto GWP como el R-410A, encontrar soluciones eficientes y sustentables se ha vuelto prioritario para fabricantes, técnicos y desarrolladores. Solstice® 454B (R-454B), parte de la línea de refrigerantes Honeywell y distribuido por Quimobásicos, se presenta como una alternativa de nueva generación: bajo impacto ambiental, excelente eficiencia energética y compatibilidad con sistemas modernos.

⚙️ ¿Qué es Solstice® 454B?

Es una mezcla cuasi azeotrópica, especialmente formulada para ser el reemplazo directo de R-410A en equipos nuevos de aire acondicionado y bombas de calor.

-

🌡️ GWP ~466: hasta 78% menos que R-410A

-

🔧 Clasificación de seguridad A2L (ligeramente inflamable, baja toxicidad)

-

🔁 Compatible con sistemas diseñados para R-410A sin requerir rediseños mayores

-

💡 Aplicaciones: AC residencial, comercial ligero, rooftops, VRF, bombas de calor

🧪 Composición

| Componente | Función |

|---|---|

| R-32 | Alta capacidad térmica y eficiencia |

| R-1234yf | Reducción del GWP y estabilidad ambiental |

Esta combinación permite mantener un rendimiento comparable al R-410A con una huella climática considerablemente menor.

📊 Comparativa Técnica Resumida

| Característica | R-410A | R-32 | Solstice® 454B |

|---|---|---|---|

| GWP | 2,088 | 675 | ~466 |

| Clasificación ASHRAE | A1 | A2L | A2L |

| Presión operativa | Alta | Más alta | Similar a R-410A |

| Eficiencia energética (COP) | Base | Alta | Comparable o superior |

| Rediseño de sistema necesario | — | Sí | No (en nuevos sistemas R-410A) |

🔍 Solstice® 454B mantiene presiones y comportamientos muy similares al R-410A, lo que facilita su integración en equipos diseñados para este último.

✅ Beneficios Técnicos Clave

-

♻️ GWP Ultra Bajo sin sacrificar desempeño

Reduce el GWP en más del 75 % comparado con R-410A, permitiendo a los equipos cumplir con normativas como F-Gas, Kigali, AIM Act y ASHRAE 34. -

🔧 Transición sin complicaciones

Al estar diseñado para equipos nuevos optimizados para R-410A, no requiere rediseños complejos, lo cual facilita la adopción por parte de fabricantes y técnicos. -

⚡ Alto rendimiento y eficiencia energética

Ofrece un balance térmico ideal, mejorando el SEER/SCOP y reduciendo el consumo energético, especialmente en climas cálidos.

🏢 Fabricantes que ya lo utilizan

Marcas líderes a nivel global han adoptado Solstice® 454B en su portafolio para alinearse con la transición hacia refrigerantes de bajo GWP:

🔧 Aplicaciones más comunes

• Aire acondicionado residencial y comercial ligero

• Bombas de calor (residencial/comercial)

• Unidades rooftop

• Sistemas VRF (volumen de refrigerante variable)

• Equipos scroll e inverter de alta eficiencia

💡 Ideal para nuevas instalaciones que requieren desempeño confiable, cumplimiento regulatorio y eficiencia energética real.

📞 ¿Estás desarrollando sistemas con bajo GWP?

Solstice® 454B (R-454B) ya está disponible en México a través de Quimobásicos y su red de distribuidores. Es la elección correcta para fabricantes y desarrolladores que buscan ofrecer sistemas preparados para el futuro: eficientes, normativamente compatibles y con confiabilidad operativa.

📎 Recursos y Contacto

🔗 [Ver sitio web del producto]

🔗 [Descargar Hoja de Seguridad – Solstice® 454B (PDF)]

🔗 [Descargar Ficha Técnica – Solstice® 454B (PDF)]

📩 andres.flores@cydsa.com

Redes sociales oficiales de Quimobásicos:

• LinkedIn – @Quimobasicos

• Twitter/X – @Quimobasicos

• Facebook – Quimobasicos

• YouTube – @tvquimobasicos

❄️ Genetron® 32 (R-32): Eficiencia y Sostenibilidad para el Futuro del Aire Acondicionado

A medida que la eficiencia energética se vuelve crucial y las regulaciones ambientales más estrictas, técnicos y fabricantes HVAC-R buscan soluciones que cumplan con normativas sin sacrificar desempeño. En este panorama, Genetron® 32 —nombre comercial del refrigerante R-32 comercializado por Quimobásicos— se posiciona como una opción de nueva generación: eficiente, sustentable y confiable.

Disponible a través de Quimobásicos y su red de distribuidores, el Genetron® 32 permite transitar hacia sistemas más modernos, cumpliendo con los estándares del futuro y maximizando el rendimiento térmico de cada instalación.

⚙️ ¿Qué es Genetron® 32?

Es un refrigerante puro (no mezcla) de la familia de los HFCs (difluorometano, CH₂F₂), ideal para sistemas residenciales y comerciales de aire acondicionado. Su combinación de alto rendimiento y bajo impacto ambiental lo ha convertido en el nuevo estándar adoptado por los principales fabricantes a nivel global.

🔍 Características Técnicas Destacadas

| Propiedad | Genetron® 32 |

|---|---|

| Composición | Sustancia pura (no mezcla) |

| GWP | 675 (≈70% menor que R-410A) |

| Clasificación ASHRAE | A2L (ligeramente inflamable, baja toxicidad) |

| Eficiencia energética | Hasta 10% mayor que R-410A |

| Carga requerida | Hasta 30% menos por sistema |

| Compatibilidad | Aceite POE, materiales convencionales |

| Recuperación y reciclaje | Más sencillo por ser un refrigerante puro |

✅ Alta eficiencia + bajo GWP + facilidad de manejo = refrigerante ideal para nuevos sistemas y diseño de unidades Inverter.

📊 Comparativa Técnica frente a R-410A y R-407C

🧠 Genetron® 32 destaca por su eficiencia térmica superior, facilidad de recuperación y compatibilidad con equipos modernos.

🏭 Marcas que ya utilizan R-32 en sus productos

El R-32 ha sido implementado con éxito en los portafolios de grandes fabricantes de equipos HVAC-R, que lo eligen por su equilibrio entre rendimiento, sustentabilidad y confiabilidad:

-

Daikin

• Líneas: FTKF Inverter, Urusara 7, VRV con R-32

• Enfoque: máxima eficiencia y bajo impacto ambiental -

Midea

• Líneas: Xtreme Save Inverter, Misión Elite R-32

• Enfoque: equipos accesibles con tecnología Inverter -

Carrier

• Líneas: Infinity Inverter, XPower R-32

• Enfoque: reducción de emisiones y compatibilidad con R-32 en productos residenciales

🌱 Beneficios Ambientales y Económicos

🌍 Beneficios Ambientales

-

GWP 70% menor frente al R-410A

-

Cero agotamiento de ozono (ODP = 0)

-

Compatible con objetivos del Protocolo de Kigali y regulaciones F-Gas/AIM Act

-

Facilita el cumplimiento de planes nacionales de reducción de HFCs

💸 Beneficios Económicos

-

Ahorro energético real gracias a su alto COP

-

Menor carga por sistema = menor gasto en cada instalación

-

Compatible con diseños existentes = menos cambios estructurales

📦 Presentaciones Disponibles con Quimobásicos

• Latas de 650 gramos

• Cilindros No Retornables de 3 kg y 9.5 kg

• Cilindros Retornables para uso comercial e industrial

🛠 Disponibles para técnicos, instaladores, distribuidores y fabricantes que buscan avanzar hacia un aire acondicionado más eficiente y sustentable.

✅ Conclusión

Genetron® 32 (R-32) no es solo un refrigerante eficiente, es una apuesta sólida por la sostenibilidad, la innovación y el cumplimiento normativo. Ofrece alto desempeño, menor impacto ambiental y ventajas operativas que lo convierten en una herramienta clave para la nueva generación de sistemas de aire acondicionado.

💬 Si tu cliente busca eficiencia energética, ahorro a largo plazo y alineación con regulaciones internacionales, esta es la respuesta.

📞 Solicita más información

Contacto:

📩 andres.flores@cydsa.com

Redes sociales:

🔗 LinkedIn: Quimobásicos

🔗 Twitter/X: @Quimobasicos

🔗 Facebook: Quimobasicos

🔗 YouTube: @tvquimobasicos