Archivo de la categoría: R-410A

ALMACENES FRIGORÍFICOS Y SU CORRECTO CONSUMO DE ENERGÍA.

Introducción

Casi el 55% de los alimentos que hoy consumimos en Latino América y más del 90% de los que son consumidos en los países desarrollados, se encuentran refrigerados o han pasado por un proceso frigorífico para asegurar su calidad y la vida útil de los mismos. Estos procesos se realizan en frigoríficos que se encuentran operando con temperaturas que van desde los 5 °C hasta los -25°C, los cuales tienen la responsabilidad de almacenar y distribuir los alimentos para el correcto consumo de las personas en base a un tiempo de vida y caducidad de estos.

Más de un 98% de estas instalaciones utilizan la energía eléctrica como una fuente que asegure los procesos de enfriamiento y mantenimiento frigorífico, llevando a consumir más del 20% del total de la energía eléctrica utilizada para el sector alimentario. Afortunadamente, casi todos ellos saben que enfrían o que mantienen sus productos a las temperaturas deseadas por los diferentes procesos, pero lamentablemente no más de un 60% de ellos conocen el costo que tiene el enfriar sus productos, y tan solo un 10% del este último grupo, conoce si el consumo de energía que realiza es el adecuado para su instalación frigorífica.

Consumo de Energía

Los costos de la energía consumida por la operación de las instalaciones frigoríficas en Latino América, deja por lo general fuera de un mercado competitivo a la mayoría de los frigoríficos, incluyendo muchas veces en esta estadística a España a pesar de tener este país los estándares europeos de conservación de la energía. Por lo anterior es muy difícil para las empresas dedicadas a los procesos frigoríficos, almacenamiento y distribución de productos alimenticios, asegurar una correcta rentabilidad de sus negocios, generando sobre costos de alto impacto para esta industria.

El poder comparar los costos operaciones de las instalaciones frigoríficas es vital para el desarrollo de este mercado vertical, ya que es totalmente inadecuado operar financieramente negocios en donde las variables sean verdaderas incógnitas sin solución anticipada. Lo interesante de esto, es que es realmente posible conocer dicha información.

En 1997 el promedio del consumo energético en almacenes frigoríficos según lo reportado por la Asociación Internacional de Almacenes Refrigerados (IARW), era de 1.6 Kwh/pie3, con un promedio de $0.55 dólares por Kwh. Si llevamos que en la actualidad el costo integrado de la energía en media tensión, es de aproximadamente $0.12 dólares por Kilowatt, y que en los últimos años tan solo en México el valor de la energía se ha incrementados entre un 8% a un 18% anual, cuando la inflación oficial del país apenas alcanza entre un 3% a un 4% anual.

Debido a la información anterior, no es necesario ser grandes analistas financieros para determinar que un control de costos energéticos en las instalaciones frigoríficas es primordial para este mercado, más aun cuando la energía consumida por cada una de las instalaciones se puede revisar en la siguiente gráfica, en donde claramente el consumo por los sistemas frigoríficos consumen más de 75% del consumo total de cualquier almacén frigorífico.

Por lo consiguiente se pudo comprobar las enormes posibilidades y oportunidades de ahorro de energía que existen en el mercado vertical del almacenamiento frigorífico.

Estadística y Ecuación

Una encuesta realizada en múltiples almacenes frigoríficos en los Estados Unidos de América (USA), ha conducido a determinar la energía que consumen en promedio este tipo de instalaciones de mediano y gran tamaño, cuyos objetivos van desde almacenamiento de corto, medio y largo tiempo.

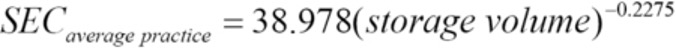

En la encuesta realizada a los distintos frigoríficos desde 20 mil hasta 500 mil metros cúbicos de volumen de almacenamiento, teniéndose un promedio de aproximadamente 200 mil metros cúbicos por instalación frigorífica. Dicha encuesta, realizada en más de 160 instalaciones, logró determinar la existencia de la siguiente fórmula en donde es posible encontrar el índice de Consumo Específico de Energía (SEC), el cual se define como los Kilowatts hora por año que son consumidos por cada metro cúbico del volumen (Kwh/año m3) de almacenaje de la instalación frigorífica.

Este índice SEC se determina a través de la siguiente fórmula,

Típicamente el índice SEC decrece al incrementar el volumen de las instalaciones frigoríficas de acuerdo a la lógica regresión de la ecuación mostrada.

Algo interesante a destacar de esta ecuación de cálculo, es la consistencia que tuvo con estudios ya realizados en países como Nueva Zelanda, El Reino Unido, Holanda y Estados Unidos.

Las Once Tecnologías

Para llegar a los resultados deseados se debe hablar de las once tecnologías que permiten la conservación, o la eliminación del desperdicio energético que se tiene hasta el momento en la mayoría de los almacenes frigoríficos existentes en Latino América.

- Paneles de Aislación con un mínimo “R” recomendado por ASHRAE

- Correcto Mantenimiento Preventivo y Operativo de las Instalaciones

- Tecnología de iluminación eficiente (T5 y LEds)

- Agresivos Condensadores Evaporativos

- Enfriamiento de Aceite por Termosifón

- Control en base a software y Correcta Parametrización de datos

- Compresores con Variadores de Velocidad (VFD)

- Control de la Presión de Condensación

- Presión de Evaporación Flotante

- Sensores controladores de Puertas

- Correcta Estiba de la Mercancía

Para muchos profesionales del área de la Refrigeración comercial e industrial, estos aspectos pueden ser términos muy conocidos, pero es casi seguro que para más de un 90% de los profesionales que trabajan en esta área, la correcta aplicación de estos 11 puntos siguen siendo temas que deben ser desarrollados a un nivel mas profesional.

Encontrando el valor promedio del SEC

El estudio indicado con anterioridad, también basó sus elementos de control en la capacidad frigorífica instalada, teniéndose capacidades que fueron desde los 300 a los 7 mil Hp instalados, y desde los 178 a las 4 mil 500 toneladas de refrigeración de capacidad térmica, a distintas temperaturas de evaporación. Además, se encontraron índices SEC que oscilaron desde los 0.41 Kw/pie3 hasta los 3.75 Kw/pie3, los cuales demuestran que existe un enorme rango de oportunidades, aún cuando se identificaron medidas que llevaron a plantear los primeros promedios de consumo entre 1 Kwh/pie3 a los 2 Kwh/pie3.

Como se puede observar, esta definición nos lleva a plantear que las oportunidades de eliminación del desperdicio energético en las instalaciones frigoríficas van desde un sobre consumo de 375% a un 188% de los valores promedio obtenidos en el estudio. Sin considerar que podrían llegar a obtenerse ahorros superiores al 50 por ciento de energía, si se ve con el mejor valor alcanzado por el índice SEC en la instalación denominada “A”.

Aplicando métodos estadísticos de dispersión de datos, se podrá observar en la siguiente grafica, la curva de los valores promedio de SEC, en conformidad al volumen de almacenamiento de las diferentes instalaciones frigoríficas encuestadas, así como la curva corregida a través de la fórmula del SEC Average Practice que fue mostrada inicialmente.

Basándose en los resultados encontrados en el estudio en cuestión y en estudios similares realizados en otros países, se pudo determinar que un valor SEC aceptable para el desarrollo y operación de instalaciones frigoríficas que sean sustentable y financieramente rentable, debiesen ser de 1 Kwh/pie3 o 35 kwh/m3. Estos valores no deben ser fruto de la casualidad ni del simple aprendizaje empírico, sino de ingenierías que nos lleven a trabajar cada una de las oportunidades para mejorar las actuales y futuras instalaciones frigoríficas.

Conclusiones

Porcentajes poco imaginables dicen que se tiene mucho por hacer en el planeta para llevar a las instalaciones frigoríficas de almacenamiento y distribución a valores razonables para su sostenibilidad y mejora financiera de las empresas dedicadas a este rubro.

Todo comienza desde una correcta ingeniería técnica y financiera para desarrollar instalaciones frigoríficas fiables y operacionalmente rentables, sin considerar en ello la magnitud del trabajo para llevar a las actuales operaciones a valores de mercado con un índice SEC de 1.4 kwh/pie3 hasta llegar al ideal, de 1 kwh/pie3.

Lo anterior no es imposible, ya que se cuenta con todas las tecnologías e información necesaria para ello, solo se debe tener cuidado en elegir a los asesores, ingenieros e instaladores; lo cual conlleva la enorme tarea de capacitar a los profesionales y a los desarrolladores para que puedan identificar y realizar las buenas prácticas para el diseño, instalación y operación de estos sistemas, y no caer en ese 90 % de profesionales que se encuentran en el área de la refrigeración y que no han tomado más de 24 horas de capacitación profesional y certificada.

Referencias:

Ing. Sofanor Alarcon (2015, marzo 20) EL CORRECTO CONSUMO DE ENERGÍA EN ALMACENES FRIGORÍFICOS. Revista Refrinoticias al Aire.

Las bombas de Calor 🥵: EFICIENCIA, MITOS y REALIDADES en su funcionamiento.

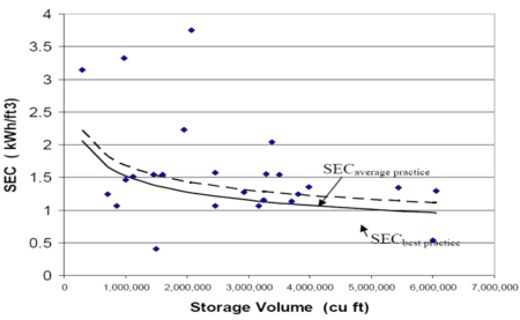

En el ámbito del control de la temperatura las bombas de calor son máquinas térmicas que extraen calor de un espacio frío y lo transfiere a otro más caliente gracias a un trabajo aportado desde el exterior con un funcionamiento basado en la termodinámica, es decir, hace lo mismo exactamente que la máquina frigorífica, lo único que cambia es el objetivo. En la máquina frigorífica el objetivo es enfriar y mantener frío el espacio frío. La bomba de calor, sin embargo, tiene como objetivo aportar calor y mantener caliente el espacio caliente, este tipo de máquinas consigue una temperatura perfecta en cualquier local tanto en invierno como en verano, respetando además el medio ambiente lo que la convierte en una máquina con funcionamiento sustentable el cual se basa en un circuito frigorífico formado por un evaporador, compresor, condensador y válvula de expansión por el que circula un refrigerante que absorbe y cede calor en sus cambios de fase, es decir, pasa de estado gaseoso a líquido y viceversa.

EFICIENCIA

La eficiencia de la bomba de calor se basa en la utilización de energía procedente de fuentes renovables (agua, aire o tierra), de modo que reduce las emisiones de CO2 al tiempo que aporta acondicionamiento de temperatura a un local y produce agua caliente mediante la instalación de un solo equipo para su funcionamiento completo. La eficiencia de una bomba de calor se mide a través del ratio del COP:

COP=POTENCIA CALORICA ENTREGADA/POTENCIA ELÉCTRICA CONSUMIDA

La eficiencia real de una bomba de calor se obtienen a partir de correcciones realizadas a partir del COP nominal indicado por el fabricante, estas correcciones se hacen para determinar las condiciones reales de trabajo en función de la zona climática, y la temperatura a la que se realiza la condensación.

TIPOS DE BOMBAS DE CALOR

Los tipos de bomba de calor difieren en función de la fuente de calor y de la fuente de destino donde se depositara la aportación de calor, así tenemos la siguiente clasificación:

Aire – aire

Son las más extendidas; por el precio y sobre todo por la disponibilidad de las fuentes. La máquina toma calor del aire exterior y se lo cede a un caudal de recirculación del aire del local a calefactar.

Aire – agua

Toma el calor del aire exterior y se lo cede al agua de circulación de una instalación de calefacción por agua. Son muy adecuadas las instalaciones de suelo radiante por su baja temperatura de funcionamiento.

En este tipo de sistemas se aprovecha la energía del ambiente para convertirla en frío, calor y agua caliente sanitaria. El sistema se compone de 2 unidades, una unidad exterior que absorbe la energía de aire exterior y una unidad interior que posee un módulo hidráulico con distintas variantes en función de las necesidades del local que pueden ser climatización o servicio de agua caliente sanitaria.

Agua – aire

Toma el calor de una corriente de agua: un río cercano o una corriente subterránea y se lo cede al aire del local a calefactar.

Agua – agua

Toma el calor de una corriente de agua y lo cede al agua de una instalación de calefacción. Estas bombas que toman calor del agua, tienen un CoP superior a las de aire, ya que las corrientes de agua subterráneas, tienen una temperatura casi constante. La de los ríos es más variable a lo largo del año, pero con todo, ni mucho menos comparable a la del aire exterior, ni tampoco tan impredecible. Sin embargo, su uso está supeditado a la existencia en las cercanías de la instalación de una corriente de agua adecuada, lo cual no es fácil y restringe en gran manera la aplicación de estas máquinas.

Tierra – aire / Tierra-agua

En realidad estas bombas de calor son las mismas que las anteriores de agua. La diferencia estriba en que en estas el agua no es la fuente de calor, sino que es un fluido auxiliar para tomar el calor del terreno, cuya temperatura a poca profundidad permanece prácticamente constante. Son las bombas de calor que se utilizan en las instalaciones de calefacción llamadas geotérmicas, este tipo de sistemas aprovechan la temperatura del subsuelo para climatizar espacios tanto de vivienda como de trabajo, cabe mencionar que su costo de inversión inicial para su instalación es más alto que el de un sistema convencional a mediano plazo es un sistema que presenta grandes ventajas debido a su bajo consumo eléctrico.

MITOS Y REALIDADES DE LAS BOMBAS DE CALOR

En torno a la bomba de calor existen mitos derivados de diferentes factores como funcionamiento, costo, impacto medioambiental, etc. A continuación le presentamos algunos de ellos.

1. UNA BOMBA DE CALOR SOLO ES PARA ENFRIAR

La bomba de calor es una máquina térmica que consigue una temperatura perfecta, tanto en verano, como en invierno, pudiendo también producir agua caliente, de una forma sencilla, económica y respetuosa con el medio ambiente. Generalmente las bombas de calor son más conocidas por su sistema de refrigeración (sistemas de aire acondicionado) que por su calefacción, pero puede utilizarse para ambas cosas, según las necesidades de cada usuario, porque son reversibles, pue-de enfriar el aire de una habitación “sacando el calor hacia fuera”, o puede calentarlo trayendo calor de fuera sin importar que el exterior tenga una baja temperatura.

2. RUIDO EN SU FUNCIONAMIENTO

Actualmente las bombas de calor modernas tienen bajos niveles de ruido que pueden llegar a ser tan bajos como 18 dB en modo silencio, como medida de comparación una conversación normal entre dos personas e un metro de distancia produce aproximadamente 60 dB de ruido.

3. TRABAJO POR DEBAJO DE -20º C

Los fabricantes de bombas de calor realizan pruebas de laboratorio para el funcionamiento de sus equipos bajo temperaturas extremas de hasta -35º C, de esta manera no importa si en el exterior el frío es intenso en el interior la bomba de calor continuara emitiendo calor en los hogares entregando su máxima potencia.

4. INVERSION DIFICIL DE RECUPERAR

El ahorro real que se obtiene con la instalación de una bomba de calor varia en función del sistema que se esta utilizando, por ejemplo si se esta utilizando un sistema de calefacción eléctrico directo, una nueva bomba de calor puede significar un ahorro de hasta un 78% en calefacción, en el caso de un modelo inverter de bomba de calor el ahorro puede ser de arriba del 40% comparada con un sistema de bomba de calor antigua.

5. SU USO AFECTA EL MEDIO AMBIENTE

El uso de las bombas de calor modernas beneficia el medio ambiente debido a sus avanzadas características de ahorro energético y alta eficiencia.

Referencias:

Refrinoticias (2020, julio 02) LAS BOMBAS DE CALOR: EFICIENCIA, MITOS Y REALIDADES. Revista Refrinoticias al Aire.

LAS VÁLVULAS Y SUS CONEXIONES EN LOS PROCESOS INDUSTRIALES. 🏭

Los diferentes procesos industriales hacen necesario el uso de dispositivos que brinden seguridad y permitan realizar las tareas con eficacia. Las válvulas y conexiones son algunos de estos elementos que se utilizan en instalaciones industriales, veamos un poco sobre su importante función y los diferentes tipos que existen.

Para empezar es importante ponernos en contexto y saber que los fluidos, sean líquidos gases, incluyendo aquellos con propiedades corrosivas, que se transportan a través de tuberías necesitan tener un control de flujo; un mecanismo que les permita iniciar, detener, retornar o regular su flujo, incluso que cumpla con la función de liberar el exceso de presión cuando se rebasen los límites de seguridad.

Uso de las válvulas y conexiones en la industria

Es ahí donde las válvulas industriales cumplen su papel de detener o regular la circulación del flujo a través de piezas móviles que se encargan de cerrar o abrir el paso de forma parcial o total. Dependiendo de distintos aspectos, existe una gran variedad de tipos de válvulas, más adelante se enlistan.

Las conexiones industriales, por su parte, son los elementos que ayudan a conectar tuberías o válvulas de forma segura, y al igual que éstas últimas, también hay diferentes tipos en el mercado.

Especificaciones para elegir la válvula y conexión correcta

En los proyectos industriales que involucran alta presión, productos químicos y en general, altos estándares de seguridad en sus instalaciones, la asesoría técnica del fabricante y proveedor de los insumos son clave para evitar fallas que en la posteridad ocasionen fugas o situaciones de riesgo para los operadores.

La compañía Vyma, distribuidor de este tipo de materiales para la industria, señala en un comunicado que “un proveedor calificado debe saber brindar asesoría respecto al tipo correcto de válvula y conexiones industriales, así como tubería y demás elementos, que requiere el proyecto, tomando en cuenta las necesidades de presión, temperatura, entre otros factores”.

Además de la ayuda de un proveedor con experiencia, Vyma también señala que para elegir el dispositivo adecuado en el campo de las válvulas, se necesita conocer las distintas opciones que existen, pues su amplia variedad se debe a las diferentes características y funcionalidades que cada una tiene para determinado uso. Su elección, por lo tanto, está definido por aspectos como:

- Capacidad

• Clase de fluido

• Temperatura del fluido

• Clase y tipo de tubería en la que se instalará

• Facilidades de manejo

Resistencia a la corrosión

Por ejemplo, la medida del paso interior de la válvula, conocida como diámetro nominal debe ser del mismo tamaño que el de la tubería en donde se instalará. Además, no se puede pasar por alto que existen válvulas para diferentes presiones, por lo que es indispensable elegir la más adecuada para su uso.

Tipos de válvulas y conexiones industriales

Los tipos de válvulas industriales se clasifican de acuerdo con su uso y características particulares, algunas de las más comunes del mercado son las siguientes:

Válvulas de compuerta: son el tipo de válvula con el diseño y funcionamiento más simple, especialmente recomendadas para el cierre o la apertura total del paso de un fluido, sin estrangulación. Se utilizan para el transporte de gas, líquidos espesos, aceites y líquidos no corrosivos.

Válvulas de macho: en este tipo de válvulas sólo es necesario un cuarto de vuelta en la palanca para pasar de una posición abierta a cerrada, es decir su accionamiento es muy rápido. Tienen una gran capacidad y cuentan con cierre hermético. Sus principales aplicaciones incluyen el transporte de líquidos, gases y fluidos corrosivos.

Válvulas de globo: son utilizadas para aplicaciones donde la regulación del paso del fluido es frecuente o para cortar la circulación de gases o aire. Requieren de pocas vueltas para lograr accionarla, por lo tanto evita su desgaste. Se recomiendan ya sea para gases, vapores, líquidos o fluidos corrosivos.

Válvulas de mariposa: al igual que las válvulas de macho, éstas también son de operación rápida pues requieren un cuarto de vuelta para pasar de estar abiertas a cerradas. Son ideales para aplicaciones de baja presión, además de ser ligeros, de diseño compacto, de bajo costo y bajo mantenimiento. Se utilizan en el transporte de líquidos con sólidos en suspensión, gases y líquidos.

Válvulas de diafragma: funcionan a través de un diafragma sujeto a un compresor y se usan para el cierre total o parcial de la circulación del fluido, son ideales para operaciones de baja presión y servicio de estrangulación. Entre sus aplicaciones principales se encuentran los fluidos corrosivos, lodos, pastas semilíquidas y materiales viscosos.

Válvulas check: también conocidas como válvulas de retención, sirven para impedir el cambio de circulación del fluido que viaja por medio de la tubería. Son el tipo de válvulas automatizadas, es decir, que no requieren de su manejo manual, se utilizan tanto en gas, agua, vapor como en lodos, especialmente en equipos como compresores de descarga, bombas de presión, torres de enfriamiento, entre otros.

En cuanto a conexiones industriales, las medidas y materiales, así como su uso, son las principales características que dan paso a la amplia variedad que existen de este elemento, entre los que se encuentran:

Conexiones industriales de acero al carbón forjado: este material le brinda propiedades de alta resistencia en esfuerzos prolongados en donde hay cargas cíclicas.

Conexiones industriales de acero inoxidable: la resistencia a la corrosión es una de las principales características de este tipo de conexiones, además de ser resistentes a fluidos químicos y soportar condiciones de uso severo.

Conexiones industriales de acero al carbón soldable: Se utilizan en especial para aplicaciones donde la presión y la temperatura es moderada, tal como la conducción de gases, hidrocarburos o en la industria de la construcción.

Entre los diferentes modelos de conexiones industriales en los materiales antes mencionados se encuentran las conexiones codo de 90°, codo de 45°, tee, tee reducida, tuerca unión, entre otras más.

Hoy presentan un panorama de los diferentes puntos que se deben analizar al momento de elegir las válvulas y conexiones industriales en un proyecto, pues brindar una instalación segura también depende de la elección correcta de los elementos y accesorios utilizados, de la experiencia del proveedor, del análisis adecuado respecto a la finalidad y uso de los dispositivos, y por su puesto de la calidad de los mismos.

Referencias:

Vyma (2021, marzo 23). LAS VÁLVULAS Y CONEXIONES INDUSTRIALES. Revista Refrinoticias al Aire.

Visita de socios de ANFIR en la planta de Monterrey, Nuevo León de Quimobásicos.

En la ciudad de Monterrey la Asociación Nacional de Fabricantes para la Industria de la Refrigeración ANFIR, realizó este 21 de junio su reunión de socios y la visita a la planta de la empresa Quimobásicos en Nuevo León.

Por la mañana los socios invitados se dieron cita en el Club Industrial en San Pedro Garza García, hasta donde llegaron procedentes tanto del área metropolitana de Monterrey como de diversos puntos de la República Mexicana, ahí Quimobásicos, socio de ANFIR, recibio a los invitados con un profesional grupo de ejecutivos encabezados por el C.P. Jesús Saenz, director general de Quimobásicos, acompañado por el Ing. Dario Leal, director comercial, y colaboradores.

Los invitados fueron recibidos con un delicioso desayuno al tiempo que el Ing. Dario Leal les daba la bienvenida presentando una clara exposición de lo que es Quimobásicos en el mercado de la refrigeración y el aire acondicionado, el Ing. Leal mencionó que Quimobásicos es el único fabricante de gas refrigerante en México y su planta de la ciudad de Monterrey utiliza la tecnología de procesado de fluorocarbonos de Honeywell obteniendo los más importantes reconocimientos en su amplia gama de productos con la mayor oferta de refrigerantes del mercado para los actuales y nuevos HFC y HFO. La historia de Quimobásicos se remonta al año de 1961 cuando nace en la ciudad de Monterrey como resultado de la visión del Grupo Cydsa en alianza estratégica con Honeywell para la fabricacion y comercialización de gases refrigerantes bajo la marca Genetron® para consumo Nacional y para las necesidades de Centro, Sudamérica y el Caribe.

Al termino de la presentación del Ing. Leal, se dio paso a la presentación por parte del Ing. Alonso Amor, director de servicios de ingeniería de la empresa Copeland, quien hizo la invitación a los socios ANFIR para formar parte del nuevo comité de sustentabilidad que el preside.

Enseguida el Ing. Miguel Angel Villalobos, presidente de ANFIR acompañado por el Ing. Andres Cruz, vicepresidente de ANFIR presento el nuevo convenio de colaboración realizado entre ANFIR y el IIAR (Instituto Internacional de Refrigeración con Amoníaco) el cual ya fue firmado, logrando con ello uno de los convenios más importantes entre estas dos asociaciones industriales en beneficio del sector de la refrigeración.

Concluida la junta de trabajo se invito a todos los socios a la visita a la planta de fabricacion de Quimobásicos ubicada en el municipio de Monterrey, en estas instalaciones de fabricación de gases refrigerantes con tecnología de última generación se fabrica y envasa una amplia línea de productos que brinda alternativas para casi cualquier aplicación de aire acondicionado y refrigeración, agentes espumantes, limpiadores de precisión, gases esterilizantes, aerosoles y otros usos especiales.

La visita a la planta estuvo dirigida por el Ing. Dario Leal, acompañado por los directivos de la planta, asi como un equipo de ingenieros de Quimobásicos quienes en todo momento guiaron y atendieron a los socios ANFIR para que esta visita fuera muy agradable y sumamente interesante.

Durante la visita se recorrieron las áreas de envasado, los reactores de producción, el área de control y monitoreo asi como la unidad de destrucción de gas refrigerante y el avanzado laboratorio de pruebas, constatando la gran tecnologia y excelentes normas de trabajo y control de calidad lo que asegura el mejor gas refrigerante para el mercado.

Al termino de la visita el Ing. Dario Leal agradecio a todos los socios ANFIR su visita obsequiandoles por parte de la compañia un kit conmemorativo, por su parte los socios ANFIR agradecieron las grandes atenciones recibidas de Quimobásicos en esta memorable visita.

Una vez más Monterrey una ciudad con una larga y orgullosa cultura industrial que ha sido muy exitosa a través de grandes inversiones industriales recibio en las instalaciones de la compañia Quimobásicos a los socios ANFIR los cuales arribaron desde diversas partes del país y ya entrada la tarde se retiraron a sus ciudades de origen con gratos recuerdos de esta gran reunión.

Referencias:

Refrinoticias (2023, junio 22) QUIMOBÁSICOS RECIBE LA VISITA DE LOS SOCIOS DE ANFIR EN SU PLANTA DE MONTERREY, NUEVO LEÓN. Revista Refrinoticias al Aire.

Lo que debes saber sobre las Mezclas de Refrigerantes❄️, conoce el porqué de saber diferenciar entre las Zeotrópicas y las Azeotrópicas. Aquí te decimos la información más relevante. 👇🏻

Mezclas Zeotrópicas

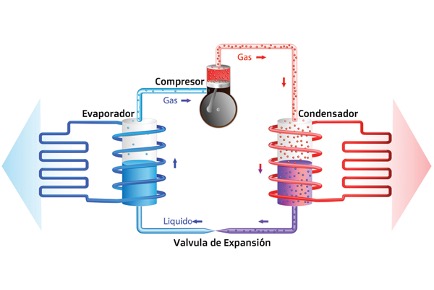

Como se ha mencionado en publicaciones anteriores, hay algunos gases refrigerantes que están formados a partir de la mezcla de dos o más refrigerantes. Estas mezclas se pueden clasificar de dos maneras: en azeotrópicas y zeotrópicas.

En esta ocasión nos enfocaremos en dar una breve explicación de qué son las MEZCLAS ZEOTRÓPICAS y sus principales características al usarse como refrigerantes.

¿Qué es una mezcla zeotrópica?

El origen de la palabra zeótropo proviene del griego Zein = hervir y Tropos = cambiar, entonces es que se le llama mezcla zeotrópica a la mezcla de dos o más refrigerantes puros con diferentes volatilidades. En ellas, cuando ocurre le proceso de evaporación o condensación dentro de un sistema de refrigeración, su composición y temperatura de saturación cambia a causa de que, al ocurrir la evaporación, los componentes más volátiles se evaporan en porcentajes más elevados. Después de que continúa evaporándose, la mezcla líquida remanente tiene menor concentración del componente más volátil y una mayor concentración de el o los componentes menos volátiles. Al aumentar la concentración de los componentes menos volátiles en el líquido remanente, ocurre un aumento en el punto de ebullición de la mezcla.

¿Qué es el deslizamiento de temperatura?

Antes de describir el deslizamiento de temperatura, debemos entender los conceptos de punto de burbuja y punto de rocío.

Se le conoce como punto de burbuja a la temperatura a la cual un líquido saturado comienza a hervir (es decir, es momento en el cual aparece la primera burbuja).

Se le conoce como punto de rocío a la temperatura en la cual un líquido saturado evapora su última gota, o cuando aparece la primera gota de líquido en un vapor saturado.

Debido a que en los compuestos puros el punto de rocío y e punto de burbuja ocurren a la misma temperatura, solo se utiliza el término de temperatura de ebullición para describir el proceso de evaporación y condensación. En el caso de las mezclas, el punto de burbuja ocurre a una temperatura menor que el punto de rocío a una presión constante, esta diferencia de temperatura entre el punto de rocío y el de burbuja se le conoce como deslizamiento de temperatura.

Es importante recalcar que, a mayor valor de deslizamiento de temperatura mayor es la probabilidad de descompensación de un refrigerante a la hora de ocurrir una fuga. Entre más bajo es el valor del deslizamiento de temperatura, la mezcla tiene un comportamiento más parecido a un compuesto puro.

Entonces ¿cuál es la diferencia entre una mezcla zeotrópica a una mezcla azeotrópica?

Las mezclas azeotrópicas ocurren cuando las interacciones fisicoquímicas entre los componentes de la mezcla a una concentración específica son tan fuertes, esto porque las volatilidades de los componentes de la mezcla se igualan en un punto específico. Básicamente, esto hace que la mezcla se comporte como si fuese un compuesto puro (el punto de rocío y burbuja son iguales).

Estas mezclas (azeotrópicas) tienen la ventaja de que, al comportarse como un compuesto puro, se pueden cargar al sistema en cualquier fase, mientras que las mezclas zeotrópicas deben cargarse siempre por en la fase líquida.

Sabiendo todo lo anterior, la pregunta que debes estarte haciendo es “Y hora ¿cómo reconocerlas?”, esto es muy sencillo: a las mezclas zeotrópicas comerciales se les asignó el número de identificación en la serie 400 (R-404A, R-410A, entre otros), mientras que las mezclas azeotrópicas están clasificadas en la serie 500 (R-507A, R-508B, entre otros).

¿Tienes alguna duda adicional que no hayamos resuelto en esta publicación? ¿Te agradaría algún tema relacionado o que ahonde en un tema similar? Escribe por favor en los comentarios al Final de esta publicación, o si lo prefieres contáctenos en nuestros contactos oficiales de Facebook, Twitter, Google Plus o canal de YouTube.

En Quimobásicos nos interesa mucho tu opinión, ya que nos ayuda a brindarte un mejor servicio, por favor no dudes en hacernos saber cualquier comentario, critica o sugerencia que tengas sobre la empresa, los productos de nuestras marcas Solstice® y Genetron®, o en el blog mismo.