Archivo de la categoría: R-410A

Condensadores: secos, adiabáticos y evaporativos

En la actualidad, una de las tendencias en la industria es fomentar el uso de refrigerantes con bajo impacto ecológico, siendo las sustancias naturales una de las opciones más eficaces para esta tarea. Por esta razón, es de sumo interés evaluar las condiciones climáticas de cada región para elegir la tecnología de condensación más adecuada

Históricamente, los sistemas de refrigeración por compresión de vapor se han transformado, en gran medida, gracias al surgimiento de tecnologías mecánicas y electrónicas, así como de refrigerantes. El fluido natural de mayor empleo en la actualidad es el amoniaco (NH3). Pese a su toxicidad, sus propiedades físicas lo convierten en uno de los más versátiles y adecuados para aplicaciones de gran capacidad. Por otro lado, se encuentra el CO2, que resurge después de un largo tiempo. Este último es empleado en aplicaciones comerciales; sin embargo, se utiliza de forma preponderante en instalaciones de grado semiindustrial e industrial.

Como es sabido, uno de los factores más importantes de los que depende la eficiencia de los sistemas de refrigeración es la presión de condensación, la cual está estrechamente ligada a las condiciones ambientales de la zona de instalación del sistema: a mayor presión de condensación, el compresor requiere de más potencia para generar el efecto frigorífico deseado.

En México, las condiciones de temperatura ambiente oscilan en valores máximos anuales desde 26-27 °C, en ciudades como Toluca, Estado de México; hasta 45 °C en la región norte, como en Mexicali, Baja California; o Hermosillo, Sonora.

De acuerdo con lo anterior, el condensador es uno de los elementos que requiere atención especial, pues tiene impacto directo en la eficiencia del sistema de refrigeración y en el dimensionamiento de la mayoría de los componentes.

Si bien las condiciones atmosféricas rigen en gran medida el diseño de un sistema de refrigeración, existen diferentes alternativas para realizar la condensación del fluido refrigerante de acuerdo con la tecnología de intercambio de calor empleada para dicha tarea.

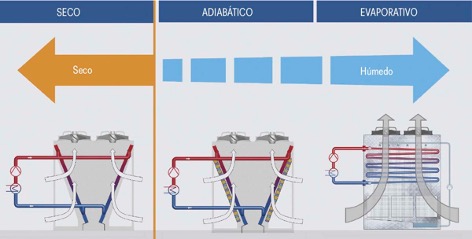

Las principales soluciones de condensación se clasifican según el mecanismo que emplean. En los sistemas de refrigeración, el aire es el fluido de enfriamiento que, directa o indirectamente, se emplea para realizar el proceso y, a su vez, se combina con el uso de agua para obtener mayores beneficios energéticos. Así, los condensadores, enfriadores y gas coolers se pueden clasificar en secos, adiabáticos y húmedos (evaporativos).

Figura 1. Condensadores secos, adiabáticos y evaporativos

En las Figuras 1 y 2 se aprecia, de lado izquierdo, la tecnología de condensación que opera únicamente con el aire impulsado por los ventiladores; en el extremo derecho, los condensadores evaporativos, los cuales funcionan simultáneamente con agua y aire para obtener el beneficio del efecto evaporativo que implica trabajar bajo condiciones de bulbo húmedo; y en medio se encuentra la tecnología adiabática, con la cual es posible establecer puntos de operación con aire, y emplear agua en función de su disponibilidad y de las condiciones atmosféricas.

Figura 2. Tecnologías de rechazo de calor

¿Qué tecnología de condensación se debe usar para un sistema de refrigeración?

La respuesta se encuentra en el perfil climático de la zona de instalación, la disponibilidad de recursos hídricos y energéticos, y de espacio, entre otras variables que se mencionan a continuación.

Condensadores de NH3

Los sistemas de refrigeración con amoniaco a menudo utilizan condensadores evaporativos que garantizan presiones relativamente bajas que, a su vez, permiten mantener las eficiencias y dimensiones de los compresores en niveles razonables de tamaño, costo y beneficio frigorífico obtenido.

Un valor comúnmente empleado, en el que las temperaturas máximas ambientales lo permiten, es el de 35 °C de condensación. Si bien puede ser considerado un valor nominal, a menor condición de condensación, el costo energético por unidad de energía frigorífica producida es más bajo, por lo cual es importante conocer cuál es el límite inferior de temperatura de condensación admisible.

A pesar de que energéticamente es benéfico disminuir la presión de condensación, las condiciones de operación requeridas en los sistemas de amoniaco impiden que ésta baje demasiado por aspectos como la disponibilidad de gas caliente para deshielo, la presión necesaria para recorrer distancias de tubería importantes, o el acarreamiento de aceite desde el compresor, por mencionar algunos.

Un valor mínimo de temperatura de condensación tradicional recurrente oscila alrededor de 30 °C. Dicho esto, se puede concluir que los sistemas de refrigeración con NH3 deben operar, en la medida de lo posible, en estas condiciones.

Como parte de los criterios de diseño de los sistemas de refrigeración, las temperaturas críticas se toman a menudo como base, es decir, las máximas alcanzadas históricamente en la región de instalación. Esto implica que casi en ningún lugar de México sería posible diseñar bajo una temperatura de 30 °C de condensación para amoniaco o cualquier otro refrigerante si dependemos únicamente de la temperatura de bulbo seco del lugar.

Sin embargo, es importante tomar en cuenta que la temperatura máxima de la región de instalación es un valor puntual con periodos de ocurrencia muy cortos, es decir, las condiciones máximas de temperatura ambiente se alcanzan sólo en un bajo porcentaje del tiempo total anual. Por lo tanto, bajo este criterio de selección, los sistemas de refrigeración operan de forma subutilizada la mayor parte del tiempo.

El método sugerido para seleccionar una tecnología de refrigeración es mediante un análisis anual, es decir, simulando la operación del sistema bajo las distintas condiciones ambientales periódicas de la región en cuestión. En términos coloquiales, estar preparado para el peor de los casos puede ser eficaz; sin embargo, uno de los objetivos principales en el diseño de un sistema frigorífico es que sea, además, lo más eficiente posible.

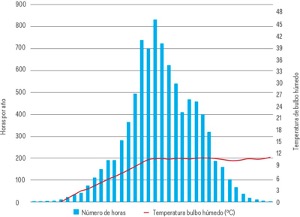

Considerando un análisis anual, si se hace una revisión de la incidencia de temperaturas por año (Figura 3) se puede inferir que en estados como Hidalgo, México, Puebla, Ciudad de México, Querétaro, Tlaxcala y Guanajuato, se puede condensar amoniaco sólo con aire la mayor parte del año en el rango de los 30 °C; sin embargo, sigue siendo necesario que el sistema y la tecnología de rechazo de calor sean elegidos considerando el peor de los casos que, dependiendo de la tecnología, es la condición de temperatura más alta posible de la zona de instalación.

Figura 3. Curva de distribución normal con curva de tendencia de temperatura de bulbo húmedo

Lo anterior es una de las razones por la cuales los condensadores evaporativos tienen mayor auge con el uso de amoniaco, pues trabajar con temperaturas de bulbo húmedo implica desarrollar sistemas más efectivos en cuanto a costos de inversión inicial y consumo energético. Sin embargo, dicha tecnología depende del uso de agua para su operación, y es importante considerar que, en un país como México, las temperaturas de bulbo húmedo a menudo se encuentran en niveles demasiado bajos durante la mayor parte del año en las regiones más pobladas del país, lo cual sugiere que podría suspenderse el uso del agua.

Retomando la pregunta sobre qué tecnología de condensación se debe usar, la respuesta se encuentra en el perfil de incidencia de temperaturas por año, contemplando la temperatura de bulbo seco más crítica y la de bulbo húmedo, es decir, si la temperatura de bulbo seco es por sí misma lo suficientemente baja como para condensar sólo con aire, los condensadores enfriados por aire son la tecnología adecuada para esta región, sin perder de vista los costos de inversión inicial, la disponibilidad de espacio y de recursos energéticos versus la disponibilidad de agua, entre otros.

Por otra parte, si la temperatura de bulbo seco en los puntos críticos del verano supera los 28-29 °C, se debe contemplar el uso de agua como apoyo para mejorar el rendimiento de los sistemas. Sin embargo, a pesar de que los picos de temperatura de bulbo seco superan los 30 °C, en la mayoría del territorio mexicano las condiciones de humedad implican temperaturas de bulbo húmedo muy bajas.

Por ejemplo, si bien en la Ciudad de México las temperaturas máximas llegan a los 32 °C, los niveles de humedad son tan bajos que la temperatura de bulbo húmedo, según esta condición, se encuentra alrededor de los 12 °C; en otras palabras, en el día más caluroso de la ciudad, el bulbo húmedo es tan bajo como 12 °C, por lo que será incluso menor el resto del año.

De acuerdo con este criterio, el uso permanente de agua para evitar el incremento de temperaturas de condensación resulta un tanto excesivo, pues las temperaturas altas ocurren muy pocas horas al año y, al mismo tiempo, las temperaturas de bulbo húmedo son “más bajas de lo necesario” para obtener temperaturas de condensación de, por ejemplo, 30 °C. Esto sucede en gran parte del territorio mexicano, por lo que lo más recomendable es el uso de condensadores adiabáticos.

Esta última solución tiende a ser la más adecuada para el uso racional de los recursos energéticos e hídricos debido a que su versatilidad de operación en modo seco y húmedo permite dimensionar los sistemas de enfriamiento en función del recurso que economiza más convenientemente. Otra característica importante es que el mantenimiento resulta mínimo en comparación con los condensadores evaporativos.

El otro caso sería para las regiones donde el agua no es un recurso escaso y, al mismo tiempo, la temperatura de bulbo húmedo se mantiene en niveles elevados la mayor parte del tiempo, como las zonas costeras de Guerrero, Oaxaca, Yucatán, Quintana Roo, Tamaulipas, entre otros.

En estas regiones, si comparamos las tecnologías, los condensadores enfriados por aire implican presiones de condensación que requerirían compresores y consumos de energía demasiado grandes. Los condensadores adiabáticos tendrían que operar en modo húmedo gran parte del tiempo con consumos grandes de agua, pero sin obtener la totalidad del beneficio que implica humedecer directamente la tubería del intercambiador. Para estos casos, la tecnología adecuada puede ser el condensador evaporativo, mientras la disponibilidad de agua no sea una limitante.

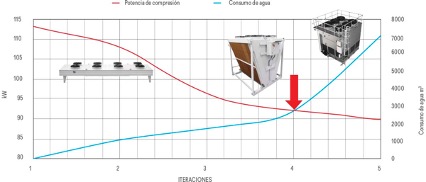

Si bien la selección del condensador adecuado aparenta ser una tarea difícil, para simplificar el proceso, además de evaluar la incidencia anual de temperaturas, resulta conveniente elaborar una curva de optimización de recursos para cada región y cada microclima (Figura 4). Mientras que el análisis anual con la curva de incidencia de temperaturas (Figura 3) indicará los valores máximos y mínimos alcanzables de temperatura ambiente entre bulbo seco y bulbo húmedo, la curva de optimización indicará en qué condiciones es conveniente operar y con qué tecnología de rechazo de calor.

Figura 4. Curva de optimización de recursos del sistema de refrigeración

Curva de optimización de recursos

La curva expresa, de izquierda a derecha, el uso de tecnologías de rechazo de calor, desde seco, para la iteración 1, hasta condensador evaporativo, en la iteración 5. Las iteraciones 2 a 4 corresponden a condensadores adiabáticos con distintos periodos de operación húmeda para considerar tres puntos de variaciones de consumo energético versus consumo de agua.

Entiéndase por iteración la selección de compresores-condensadores de un sistema propuesto de refrigeración. El conjunto de curvas expresa la demanda de potencia de compresión versus el consumo de agua, y permite apreciar de forma visual el consumo de agua y energía en función del desempeño del sistema, contemplando las distintas tecnologías de rechazo de calor (Figura 4).

El punto de cruce entre ambas curvas equivale al conjunto de selección del compresor y de la tecnología de condensador con los cuales se obtienen el menor consumo energético al menor consumo de agua, y se puede identificar como punto óptimo de uso de recursos. Si bien la curva actual tiene el objetivo de optimizar los recursos, ésta estará sujeta a colocar, en los ejes verticales, parámetros distintos de mayor relevancia, basados en la disponibilidad de los recursos más importantes para cada caso, por ejemplo, costos de agua o de energía eléctrica.

Tecnología de rechazo de calor para sistemas con CO2

El dióxido de carbono es un refrigerante cuyos sistemas de refrigeración son altamente dependientes de lo que ocurre en el condensador para ciclos subcríticos, pero, más aún, del gas cooler para sistemas transcriticos, esto en términos tanto de control como de eficiencia y dimensionamiento del total de componentes. Se trata de un fluido discriminado por la zona geográfica, que a su vez se traduce en temperatura ambiente, establecido para México para operación subcrítica, es decir, sistemas tipo cascada o con CO2 como refrigerante secundario. Esto se debe a sus condiciones de presión elevadas y a su bajo punto crítico: 31.06 °C a 73.8 bar.

A diferencia de los demás refrigerantes, para sistemas que operan con CO2 como elemento primario, el control de la presión en el enfriador de fluido supercrítico (gas cooler) es dependiente del coeficiente de desempeño del sistema (COP). Es decir, mientras el resto de los refrigerantes dependen de la temperatura ambiente para asociar una presión de condensación, el CO2 supercrítico depende, además, de la obtención del valor de eficiencia máximo, pues en la fase supercrítica no existe una asociación directa de presión/temperatura.

Contrario a lo que ocurre con el amoniaco, los condensadores o enfriadores evaporativos no son tan viables para este refrigerante, puesto que sus temperaturas de descarga son demasiado elevadas y las implicaciones en la tasa de evaporación de agua y niveles de incrustación tendrían consecuencias negativas en términos de costos de operación y de mantenimiento en estos sistemas. Esto se debe a que el agua entra en contacto directo con el metal de la tubería.

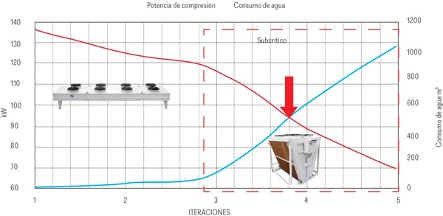

Si se aplica la curva de optimización para este refrigerante (Figura 5), se encuentra que la tecnología adiabática permite aumentar la viabilidad de su uso, que actualmente compite con los sintéticos, o incluso con amoniaco, en zonas donde los riesgos por la toxicidad limitan el uso de este último.

Figura 5. Curva de comparación de potencia de compresión y consumo de agua para un sistema de refrigeración con CO2

Además, los enfriadores adiabáticos, al no tener agua en contacto directo con la tubería del intercambiador, evitan el problema de incrustación y, si bien puede llegar a ocurrir en los paneles evaporativos en función de la calidad del agua, basta con remplazarlos para recuperar la totalidad de eficiencia.

Un dato interesante es que, en el momento en que la operación del sistema de CO2 se vuelve subcrítica (iteración 3 a 5), los valores de eficiencia incrementan ampliamente, aumentando así la viabilidad del uso de este refrigerante natural y volviéndolo competitivo contra otras alternativas de mayor impacto ambiental o con riesgo sanitario.

La operación en modo subcrítico será posible en la mayoría de las zonas del país donde las temperaturas de bulbo seco asciendan hasta valores máximos de 35 °C o inclusive superior, quedando sujeta a la evaluación de que las condiciones de humedad permitan operar temperaturas de enfriamiento de CO2 del orden de 28 °C o menor, bajo operación húmeda en condensadores/enfriadores adiabáticos.

Para sistemas que operan con CO2 transcrítico, el objetivo será operar la mayor cantidad de horas posible en modo subcrítico para ahorrar energía.

Un diseño eficaz para cada clima

Las tecnologías de rechazo de calor deben ser elegidas tomando en consideración diferentes criterios, por lo que no es posible establecer cuál es la mejor en términos generales.

La evaluación microclimática basada en la incidencia de temperatura de la zona de instalación es de suma importancia para definir cuál es la mejor alternativa tecnológica para la condensación en un sistema de refrigeración.

Los condensadores enfriados por aire pueden ser utilizados para condensar amoniaco en zonas lo suficientemente frías. Para regiones ligeramente más cálidas, donde el bulbo seco no permite el enfriamiento sólo con aire y, a su vez, el bulbo húmedo es muy bajo, la mejor alternativa son los condensadores adiabáticos.

Similar al caso anterior, los intercambiadores enfriados por aire en sistemas de CO2 son una opción para operación en transcrítico en periodos cortos del año, y subcrítico la mayor parte, para zonas de temperatura ambiente baja como Toluca y Tlaxcala. Sin embargo, los condensadores adiabáticos permiten operar en subcrítico permanentemente en buena parte del territorio mexicano y reducir la operación transcrítica en zonas más cálidas. Los condensadores evaporativos son una opción poco viable en estos sistemas.

La selección de la tecnología de condensación correcta es un proceso iterativo y comparativo (curva de optimización de recursos) entre los desempeños de un sistema de enfriamiento bajo el uso de las distintas opciones existentes, tomando en consideración costos de instalación, operación y disponibilidad de recursos.

La tecnología adiabática tiende a sobresalir en la mayoría del territorio mexicano por su versatilidad de operación en modo seco o húmedo; además, es funcional para ahorrar agua y energía en sistemas de NH3, asi como para sistemas de CO2 transcríticos y subcríticos que dependen de la flotabilidad de la presión en función de la temperatura y eficiencia.

Los condensadores que dependen permanentemente de la operación seca o húmeda tienen aplicación limitada en términos energéticos y ecológicos, además de que son mayormente dependientes de las condiciones críticas atmosféricas del lugar de instalación. Según la región, esto puede implicar el dimensionamiento de sistemas de refrigeración que operan de forma subutilizada, lejos de su punto de eficiencia y del uso óptimo de recursos durante gran parte del tiempo.

Referencias:

Raúl Alanis (2019, diciembre 06). Aclimatados para la eficiencia: seco, adiabático y evaporativo. Revista Mundo HVACR.

¿Cómo manejar correctamente el aire en salas blancas?La importancia de la Refrigeración.

La conservación de los alimentos siempre ha sido un proceso delicado. Para evitar su contaminación se ha diseñado o adaptado tecnología que cumple con los requisitos necesarios para garantizar la inocuidad de los alimentos: las salas blancas.

Los hongos, los virus y las bacterias necesitan de ciertas condiciones de temperatura, humedad y presencia de material biológico para poder sobrevivir. Los alimentos reúnen estas condiciones y de ahí surge la necesidad de desarrollar tecnologías para su conservación que consiste en evitar la contaminación, principalmente. A nivel industrial se debe asegurar la inocuidad de los alimentos estableciendo puntos de control que permitan tener la suficiente seguridad de que no se han contaminado.

El procesamiento de productos alimenticios en salas blancas (también llamadas salas limpias) es el método óptimo para el control de microorganismos que pueden afectar la calidad de la comida. Estos cuartos están especialmente diseñados para lograr niveles muy bajos de contaminación, por lo que el control de la calidad del aire es estricto. De este modo, se dispone de un espacio en la línea de producción donde pueden llevarse a cabo determinados procesos y operaciones de forma segura, evitando cualquier tipo de contaminación. En una sala blanca, además, se minimiza la introducción, generación y retención de partículas en todo momento.

Cada tipo de producto a procesar requiere de condiciones especiales de temperatura, humedad, velocidad, concentración de gases y partículas del aire que no sólo garantizan la inocuidad del producto, sino el confort de las personas que trabajan allí adentro. Esto sin mencionar la iluminación y el ruido, los cuales son materia de otros análisis.

Lo anterior lleva a pensar que es necesario un dispositivo o sistema que continuamente retome el aire, lo acondicione y, posteriormente, lo recircule en los cuartos. Este dispositivo suele ser una manejadora de aire (AHU, por sus siglas en inglés) que funciona de modo similar a las de tipo comercial, pero se le agregan otras características para cumplir con las especificaciones requeridas por una sala blanca.

El aire dentro de una sala limpia debe tener ciertas características determinadas por el proceso y por las normas que protegen tanto el bienestar como la seguridad de los ocupantes. Las manejadoras de aire controlan cuatro variables principales.

- Temperatura

Es bien conocido que las bajas temperaturas merman la actividad biológica; por esto, es el método industrialmente preferido para limitar el crecimiento de hongos y bacterias en los alimentos. Cabe recordar que la temperatura de una sala de proceso depende no sólo del producto, sino también de la seguridad y confort de los trabajadores. Por lo general, las plantas procesadoras de alimentos usan temperaturas entre 6 Cº y 10 ºC. Este rango térmico se considera apto para el producto y no es muy bajo para los trabajadores cuando cuentan con los elementos de protección adecuados. Las manejadoras de aire tienen un serpentín que enfría el aire. El aire en su recorrido por la sala gana temperatura por efecto de una mayor temperatura exterior, calor proveniente de las pérdidas en los motores, de la iluminación y de la presencia de personas, principalmente. Cuando el calor generado dentro de la sala significa un incremento de la temperatura se le denomina calor latente. - Humedad

Los hongos y las bacterias, como la gran mayoría de los seres vivos, requieren agua para sobrevivir. Desde el punto de vista de la distribución de agua, el mejor mecanismo es transportándose por medio del aire en forma de vapor. Cuando el aire tiene espacio para albergar vapor de agua se dice que el aire es seco o que tiene baja humedad relativa. A medida que el aire seco va alojando vapor de agua se va saturando y pierde la capacidad de albergar más vapor. En este caso el aire es húmedo o tiene una humedad relativa alta. El aire húmedo puede perder vapor de agua condensándolo; esto se logra al estar en contacto con una superficie fría, abajo del punto de rocío.

Sin embargo, en el caso de las salas blancas, si esta condensación ocurre en cualquiera de las superficies tenemos un foco para el crecimiento de microorganismos. En consecuencia, es preferible que el aire que circula dentro tenga una baja humedad, no sólo para evitar la

condensación en las superficies sino para que tenga un buen potencial de absorber humedad de diferentes fuentes, como lo son el agua remanente en piso y paredes por la limpieza, la humedad del producto, la respiración de las personas y el vapor de agua que se pueda usar dependiendo del proceso. Es aceptable que la humedad relativa esté entre el 60-70 por ciento, valores más bajos de humedad relativa significan un riesgo para la calidad del producto (pérdida de humedad) y para las personas que trabajan dentro de la sala (problemas respiratorios).

- Flujo de aire

La cantidad de aire que circula por una sala blanca tiene dos componentes: aire recirculado y aire exterior. El aire recirculado es el mínimo flujo que debe circular por la sala para remover humedad, concentración de gases, partículas y microorganismos de la sala para llevarlos después a la manejadora de aire.

Como regla general, si el rango de temperatura de la sala es de 6 ºC a 10 ºC, el volumen de aire de la sala debe circular de 20 a 30 veces por hora. Valores menores a este rango no aseguran que el aire remueva la contaminación de manera eficaz. Valores mayores, en cambio, significan un alto consumo de energía por parte de los ventiladores y probablemente incomodidad para las personas que trabajan dentro, ya que el alto flujo de aire implica altas velocidades.

Suministrar aire exterior es necesario para eliminar la concentración de gases, los cuales no pueden ser retenidos en los filtros, y para generar una presión positiva. Respecto a la presión positiva, ésta resulta muy útil para controlar la calidad del aire dentro del cuarto de proceso, ya que asegura que el aire exterior sin filtrar entre por las ventanas, puertas y demás puntos en contacto con el exterior. Es decir, si se toma aire exterior, se acondiciona (temperatura, humedad y filtración) y se suministra a la sala blanca generando una presión positiva respecto a la exterior, no será posible que el aire sin acondicionar entre por medio de las puertas y ventanas. La cantidad de aire exterior a suministrar depende de las características del proceso como el tipo de producto (por la concentración de gases), las características de la habitación (cantidad de puertas y ventanas, calidad del aire que se pudiera infiltrar) y el número de personas que trabajan adentro (concentración de CO2).

Se podría pensar que sería mejor renovar el 100% del aire de la sala, es decir, que todo el aire que circula sea tomado del exterior para ser acondicionado y luego eliminado por algún ducto de extracción para tener un aire muy limpio, pero esto no resulta económico ya que los costos de la refrigeración asociados a bajar la temperatura y humedad del aire exterior resultan por lo general muy altos, especialmente en épocas de verano. Por lo anterior, se aprovecha parte del aire que está a baja temperatura y tiene baja humedad para recircularlo dentro de la sala. Las tasas de aire exterior varían típicamente entre el 0 y el 20 por ciento, respecto al caudal de aire que circula al interior.

Filtración del aire en una sala blanca

-

- Filtración

Como se ha mencionado, unos de los propósitos del acondicionamiento del aire es la filtración para remover partículas y microorganismos. Existen muchos tipos de filtros de acuerdo con las diversas necesidades de proceso y una guía para la selección del filtro apropiado se puede encontrar en la norma ASHRAE 52.2. Un filtrado de baja eficiencia puede permitir el paso de partículas sólidas. Un filtrado de muy alta eficiencia puede retener microorganismos e incluso virus, pero va a tener la tendencia a taponarse muy rápido si las condiciones de operación son muy agresivas. Esto último es muy peligroso, dado que muchas veces los filtros se rompen y el aire se suministra a la sala sin filtrar generando una aspersión de hongos, bacterias y virus por toda la sala sin una advertencia a tiempo.

- Filtración

Flujo y circulación del aire en una manejadora de aire

Psicrometría

De manera general, los procesos psicrométricos involucrados en el acondicionamiento de aire para una sala blanca son los siguientes:

- Paso de aire por la sala blanca (AI1 – AA). El aire se suministra a la sala blanca a unas condiciones de temperatura y humedad (AI1) de modo que el calor sensible (Qs) y el calor latente (Ql) que se adiciona en su paso por el espacio hacen que quede en el estado AA, que es el deseado para el proceso (de 6 ºC a 10 Cº, y de 60 a 70 por ciento de humedad relativa). El estado AI1 debe calcularse de tal manera que el flujo de aire de recirculación sea el adecuado para que la temperatura AI1 no resulte muy baja, lo cual puede incomodar a los trabajadores en las zonas donde se suministra el aire. Por lo general, se calcula para un rango entre 3 ºC y 7 ºC, pero esto también debe quedar en concordancia con los 20 a 30 cambios de aire por hora recomendados.

- Mezcla de aire (AA + AE = AM). El aire de la sala blanca retorna a la manejadora y, como se mencionó antes, es necesario adicionar aire exterior para controlar la concentración de gases y/o presurizar la sala. La adición de las corrientes de aire ocurre en la caja de mezcla (MB). La temperatura del aire mezclado (AM) está entre la temperatura del aire de retorno (AA) y la del aire exterior (AE). Entre más aire exterior se suministre (AE), la temperatura del aire mezclado (AM) va a parecerse más a la del aire exterior (AE) y será más difícil enfriarlo en las etapas posteriores.

- Ventilación. Para que el aire circule por la sala blanca y por la propia manejadora es necesario que sea impulsado por un ventilador (fan) que incrementa la presión del aire. Esta adición de energía cinética al aire le implica una pequeña elevación de temperatura que también hace parte de la carga térmica (calor sensible) a remover en la manejadora. Es importante tener en cuenta que la relación de variación en el flujo de aire incrementa a la tercera potencia el consumo de energía del ventilador y, por lo tanto, se debe tener mucho cuidado a la hora de calcular el caudal.

- Enfriamiento de aire. El aire mezclado y luego impulsado por el ventilador (AM1) debe enfriarse en un serpentín que puede usar agua, alguna salmuera o refrigerante directo, (dependiendo de las especificaciones del proceso). Este serpentín también es el encargado de remover la humedad del aire, la que ganó por efecto del calor latente (Ql). El mecanismo consiste en que la superficie de este serpentín esté por debajo de la temperatura a la cual se condensa el vapor de agua siguiendo la relación del Factor de Calor Sensible (FCA) del proceso. A esta temperatura se le conoce como aparatus dew point (ADP). Esta temperatura se determina mediante iteraciones en una carta psicrométrica o programas de cálculos psicrométricos. Si en su paso por la sala el aire ganó mucha humedad, el ADP va a ser muy bajo y probablemente no se pueda usar agua como refrigerante indirecto (su punto de congelación es de 0 ºC). En este caso una salmuera o refrigerantes que sean líquidos por debajo del ADP serán los utilizados para retirar el calor del aire. Como caso particular, si el aire gana muy poca humedad en su paso por la sala, el calor latente es casi nulo y la temperatura de la superficie del serpentín se va a aproximar a la temperatura de rocío del aire. El serpentín además de estar por debajo del ADP, debe tener la suficiente área para condensar el vapor de agua, la cual cae por gravedad hacia los drenajes de la manejadora para removerla de la corriente de aire.

Calentamiento de aire. El aire que sale del serpentín de enfriamiento (AI) estará frío y seco. El problema ahora es que la temperatura puede ser menor que la que necesita la sala (AI1). Si esto ocurre será necesario calentarlo un poco con otro serpentín, pero de calentamiento. Para elevar la temperatura del aire se puede usar agua caliente, gas caliente del sistema de refrigeración, o bien, vapor de agua en algunas ocasiones. El uso de vapor de agua requiere de sistemas de control muy precisos, ya que tiene una temperatura cercana a los 100 ºC y el flujo debe ser muy pequeño para llevar el aire; por ejemplo, de -2 ºC a 3 ºC. El aire a la salida del serpentín de calentamiento (AI1) estará listo para ingresar a la sala blanca; aire frío, seco, filtrado con una baja concentración de gases y presurizado para que parte de él salga por puerta y ventanas, lo que evita el ingreso de aire contaminado por estos puntos no controlados.

Enfriamiento y calentamiento del aire

Consideraciones adicionales

Además de los procesos psicométricos mencionados, la manejadora debe ajustarse a ciertos requerimientos técnicos para que sea funcional dentro del proceso. Desde luego estos requerimientos se relacionan con las condiciones de higiene. El Instituto Americano de la Carne resume los diez principios que deben cumplir los equipos que funcionen dentro de una sala blanca:

- El equipo debe estar construido de tal manera que garantice una limpieza eficaz y eficiente durante su vida útil. Debe diseñarse de manera que evite la entrada, la supervivencia, el crecimiento y reproducción de microorganismos en superficies con o sin contacto con el producto.

- Los materiales de construcción utilizados para las manejadoras deben ser compatibles con el producto, el medioambiente, los productos químicos, además de los métodos de limpieza y desinfección.

- Todas las partes del equipo deben ser fácilmente accesibles para inspección, mantenimiento, limpieza y saneamiento sin el uso de herramientas.

- El sistema debe ser autodrenante para asegurar que el líquido, susceptible de albergar o promover el crecimiento de bacterias, no se acumula ni condensa en el equipo.

- Las áreas huecas del equipo, como los bastidores, deben eliminarse siempre que sea posible o sellarse permanentemente. Los pernos, espárragos, soportes, cajas de conexiones, placas de identificación y otros elementos tienen que soldarse continuamente a las superficies en vez de sujetarse con orificios perforados.

- Las piezas del equipo deben estar libres de nichos como hoyos, grietas, corrosión, uniones abiertas, uniones traslapadas, rebordes sobresalientes, roscas interiores y remaches de pernos.

- Durante las operaciones normales, el equipo debe funcionar de manera que no contribuya a condiciones insalubres o al refugio y crecimiento de bacterias.

- Los gabinetes de mantenimiento, las interfaces hombre-máquina, los botones pulsadores, las válvulas y los interruptores deben diseñarse para garantizar que los residuos del producto o el agua no penetren ni se acumulen en sus superficies. Además, el diseño físico de los recintos tiene que ser inclinado para evitar que sea un área de almacenamiento o punto de acumulación de residuos.

- Los equipos que requieren subsistemas adicionales, como sistemas de extracción, drenaje o limpieza automatizada, no deben significar un riesgo sanitario. Lo anterior debe considerarse dentro del diseño de los conductos de escape, las líneas de drenaje y los sistemas CIP para el proceso. Los principios 1 a 8 son la base para completar los elementos de este punto.

- Los procedimientos de limpieza y saneamiento deben estar claramente especificados y deben ser efectivos y eficientes. Los productos químicos recomendados para limpieza y saneamiento tienen que ser compatibles con el equipo.

Manejadora de aire modelo Frick® para sala de procesos

Por otro lado, las manejadoras de aire en las salas blancas se pueden equipar con accesorios adicionales de acuerdo con los requerimientos del proceso:

- Intercambiadores de calor aire-aire: se usan para aprovechar la alta temperatura del aire de retorno para el calentamiento del aire luego de salir del serpentín de enfriamiento. Esto mejora la eficiencia de la manejadora.

- Ruedas de deshumidificación desecante: este dispositivo es complementario al serpentín de enfriamiento. Ahorra energía en la deshumidificación del aire usando materiales higroscópicos que transportan la humedad al exterior después de saturarse.

- Humidificación por vapor o aerosol: en el caso que no haya fuentes de humedad dentro de la sala, el proceso de enfriamiento podría retirar la poca humedad del aire y sería necesario adicionar agua en forma de vapor o aerosol para mantener una humedad relativa adecuada dentro de la sala.

- Limpiadores (quemadores) de aire/filtros ultravioleta

- Sistemas de limpieza en el lugar (CIP)

Como se ha visto, el diseño y la selección de equipos de acondicionamiento del aire para salas blancas es un proceso complejo que requiere de la intervención de especialistas que encuentren la mejor solución desde el punto de vista técnico y económico.

Referencias:

Daniel Rodríguez (2021, enero 15). Manejo del aire en salas blancas. Revista Mundo HVACR.

La importancia de la Refrigeración.

El pasado 26 de junio se celebró una edición más del Día Mundial de la Refrigeración, una efeméride que busca concientizar al público sobre las trascendencia y efectos positivos de la industria HVACR en la vida diaria.

Bajo el concepto “Cooling matters”, el Día Mundial de la Refrigeración pondrá el acento en destacar la importancia de la industria ante un público que quizá no ha notado su relevancia.

El creador de esta efeméride, Steve Gill, dijo durante la pasada AHR Expo Las Vegas, que “la refrigeración está en el corazón mismo de la vida moderna. Permite que las personas vivan y trabajen cómodamente, salva vidas, permite que las personas alcancen logros. La necesidad de refrigeración está en todas partes, toca vidas de formas fantásticas, aunque a menudo desapercibidas. Sin embargo, lo miramos, el enfriamiento importa”.

En este sentido, el Día Mundial de la Refrigeración, que se celebró el pasado 26 de junio, buscó concientizar al público sobre cómo esta industria tiene efectos positivos en su vida diaria, cómo ha hecho posible la alimentación segura y de qué manera está vinculada al bienestar ambiental de las generaciones futuras.

Refrigeración en aumento

Los especialistas del WRD destacaron lo apremiante de hablar de la industria, debido, entre otras razones, al crecimiento mundial proyectado para 2050 y, por lo tanto, a la cantidad de equipos que se sumarán a los actuales: “Hay 3 mil 600 millones de unidades de refrigeración en uso hoy en día. Para 2050, se espera que ese número sea de 9 mil 500 millones”, dijo Ayman Eltalouny, en representación de UNEP OzonAction.

También para 2050, el mundo necesitará 60% más alimentos que ahora, advierte Rajan Rajendran, representante del Comité de Refrigeración de ASHRAE y el Consejo Global de la Cadena de Frío de Alimentos.

Ante estos desafíos, la refrigeración tiene mucho que decir y hacer, ya que su intervención ayudaría a evitar pérdidas millonarias en alimentos y, en consecuencia, ayudar a las economías emergentes a satisfacer la demanda alimentaria, se lee en el comunicado.

Durante dos años, el WRD ha tenido eco internacional, y ha convocado a que decenas de países lleven a cabo actividades para destacar la importancia de esta industria. En México, en el marco de esta celebración, llevada a cabo en el Congreso Internacional de Refrigeración se contó con la participación de expertos y empresas locales y transnacionales.

Referencias:

Ricardo Donato (2022, marzo 31). “La refrigeración importa”: WRD 2022. Revista Mundo HVACR.

TIPOS DE SISTEMAS DE REFRIGERACIÓN EN CAMIONES

Existen diversos métodos para refrigerar camiones, uno de los sistemas más básicos que aún se sigue utilizando consiste simplemente en empaquetar el producto en hielo elaborado previamente en una fábrica, este método funciona bastante bien durante periodos de tiempo cortos en los camiones que están bien aislados. Sin embargo, el hielo derretido produce una cantidad de agua que hay que tratar. Durante muchos años, ha sido muy fácil distinguir este tipo de camiones por la estela de agua que iban dejando detrás de ellos. Con este método, sólo se puede mantener la temperatura de la carga por encima del punto de congelación.

El hielo seco, que es dióxido de carbono comprimido y solidificado, también se suele utilizar en transportes cortos. A causa de lo frío que está este tipo de hielo, resulta un tanto difícil mantener el nivel correcto de temperatura del cargamento. El hielo seco pasa del estado sólido al gaseoso a -78.3 ºC (lo que se denomina sublimación) sin pasar por el estado líquido. Gracias a las temperaturas de este hielo, se puede bajar bastante la temperatura de los productos alimenticios. No obstante uno de los problemas de utilizar hielo seco es que los alimentos que no se encuentren en contenedores herméticos se pueden deshidratar, ya que una temperatura tan baja como -78.3 ºC atrae la humedad de los alimentos. También se pueden utilizar nitrógeno líquido o dióxido de carbono líquido (CO2) para refrigerar los alimentos.

Para ello, hay que utilizar nitrógeno que haya sido refrigerado y condensado en líquido y guardado luego en un cilindro en el camión a baja presión. Este cilindro tiene una válvula de escape que libera parte del vapor a la atmósfera si la presión que hay en su interior sube por encima del punto de ajuste de unos 175kPa. Esto hace que parte del líquido restante hierva para bajar la temperatura y la presión del cilindro. El líquido se conduce a un distribuidor, en el que se encuentra el producto refrigerado, y se libera para enfriar el aire del camión y el producto. En la zona de los alimentos hay un termostato que sirve para regular una válvula solenoidal en el conducto de nitrógeno líquido, deteniendo y activando el flujo de líquido, tal como muestra la figura 1. Se pueden utilizar ventiladores para extender el vapor frío uniformemente por todos los productos.

El aire que hay en la atmósfera está compuesto de un 78% de nitrógeno y es la fuente de origen del nitrógeno que se utiliza para la refrigeración. No es tóxico, por lo que se puede liberar en la atmósfera sin miedo a que dañe el medio ambiente.*El nitrógeno no contiene oxígeno, por lo que no es apto para respirar. Hay una serie de enclavamientos que apagan el sistema de refrigeración si se abre la puerta del camión frigorífico, con el fin de evitar que el personal se asfixie por falta de oxígeno. Asimismo, el nitrógeno está muy frío; se evapora a -195.6 ºC a presión atmosférica. Por ese motivo, el más leve contacto del nitrógeno con la piel provoca la congelación inmediata de la carne. *Nunca permita que el nitrógeno líquido entre en contacto con su piel.

El CO2 líquido se puede utilizar de la misma forma que el nitrógeno líquido para refrigerar productos. Este sistema funciona casi exactamente igual que el de nitrógeno líquido excepto por que el CO2 hierve a -78.3 ºC. Aunque tanto el nitrógeno líquido como el CO2 están muy fríos, se pueden utilizar para refrigerar cargamentos de temperatura media a 2 ºC, utilizando los reguladores adecuados. Estos reguladores incluirían un sistema de distribución del refrigerante que no afecte al producto y un termostato que mida con precisión cuál es la temperatura del espacia refrigerado.

Estos dos métodos de inyección de líquidos se han utilizado durante muchos años como sustitutos de la refrigeración mecánica en instalaciones permanentes y para la refrigeración de emergencia. Probablemente, estos métodos son más caros a largo plazo que una instalación permanente, pero también es cierto que tienen algunas ventajas. Por ejemplo, si se utilizan para refrigerar alimentos frescos, la presencia del gas CO2 o de nitrógeno elimina oxígeno y los alimentos se conservan.

Este sistema es muy simple y muy fácil de controlar, porque sólo hay que mantener un solenoide y un distribuidor. Muchos camiones están equipados con placas refrigeradas (denominadas placas frías) que tienen una solución de cambio de fase en su interior denominada “solución eutéctica”. El cambio de fase significa el cambio de estado del hielo a agua, excepto por el hecho de que tiene lugar una temperatura diferente. En el momento en el que tiene lugar el cambio de estado, se absorbe mucho más calor por kg de material. Esta “solución eutéctica” tiene la capacidad de cambiar de estado a muchas temperaturas diferentes, dependiendo de la composición del producto.

La “solución eutéctica” de la placa fría es salmuera, un tipo de agua salada que utiliza cloruro de sodio, una clase de sal de mesa, o cloruro de calcio. Esta salmuera es muy corrosiva, por lo que hay que manejarla con mucho cuidado. Se pueden utilizar varias concentraciones de salmuera para conseguir la temperatura de fusión deseada por debajo del punto de congelación, a la que se denomina temperatura “eutéctica”. De hecho, la salmuera no se congela convirtiéndose en un bloque sólido, sino que se forman cristales de sal y el resto de la solución permanece en estado líquido. Las diferentes concentraciones de salmuera hacen que los cristales se formen a temperaturas diferentes.

La solución de salmuera está en placas que tienen un grosor de 2 a 8 cm. Estas placas suelen estar instaladas en las paredes o en el techo del camión, de forma que el aire pueda circular a su alrededor (véase la figura 2). El aire de la habitación transfiere calor a las placas. La solución de salmuera cambia su estado de sólido a líquido mientras absorbe calor. Para recargar estas placas, hay que enfriarlas hasta que cambien de estado y se conviertan en cristales sólidos, estas placas mantendrán el cargamento refrigerado a la temperatura correcta (en las aplicaciones de temperatura media y baja) durante un reparto que dure todo el día. Por ejemplo, se podría cargar un camión de helados por la noche para repartirlos al día siguiente. Los helados tienen que estar a su temperatura correcta y las placas frías del camión tienen que estar a su temperatura de diseño. En el caso de los helados, esta temperatura podría ser de -24 ºC o menor. Cuando el camión regresa por la noche puede que todavía esté a -24 ºC, pero la mayor parte de la solución de salmuera se habrá convertido de nuevo en líquido, por lo que habría que volver a recargarla para que alcance el estado de cristal sólido. El calor absorbido durante el día está en la solución de salmuera y hay que eliminarlo. Hay diferentes modos de cargar las placas. Algunos sistemas disponen de un serpentín de expansión directa situado en la placa fría. Este serpentín se conecta con el sistema de refrigeración en el muelle de carga (figura 3).

El sistema de refrigeración puede utilizar cualquiera de los refrigerantes más habituales: R-22, R-500 ó R-502, o incluso gas amoníaco R-717. Cuando el camión regresa al muelle de carga, se le conectan unas mangueras de conexión rápida desde la planta de refrigeración central. La válvula de expansión puede encontrarse en el muelle de carga o en el serpentín de la placa fría eutéctica.

El sistema de refrigeración central reducirá la presión en el evaporador de la placa fría, de modo que la solución de salmuera se convierta de nuevo en cristales sólidos en unas pocas horas. A continuación, el camión ya se puede cargar con los productos.

Otro método para recargar la placa fría consiste en hacer circular una solución de salmuera refrigerada a través de un serpentín situado en la propia placa fría. La salmuera que ha sido refrigerada a una temperatura inferior a la de la placa fría recargará o enfriará la salmuera de la placa fría. La salmuera que se haga circular tiene que estar mucho más fría que la solución de la placa fría. Para conectar este sistema al camión también hay que utilizar una serie de empalmes de conexión rápida en el muelle de carga. Siempre existe la posibilidad de que se pierda parte de la salmuera durante la conexión y desconexión de estos empalmes. En ese caso, habría que limpiar la salmuera derramada o, de lo contrario, se produciría una corrosión.

También se pueden refrigerar los camiones utilizando un sistema de refrigeración integrado en el propio camión, con independencia de la fuente de refrigeración que se utilice, siempre ha de tener un suministro de energía. Esta energía puede proceder del propio suministro de energía del camión, de un compresor accionado por un motor de gasolina o diesel, de una línea de alimentación terrestre (como la energía eléctrica de un edificio) o de un compresor eléctrico que funcione con un generador de motor. Los camiones de reparto tipo furgoneta suelen utilizar un compresor de refrigeración instalado debajo del capó, girado por el motor del camión. La refrigeración se puede regular encendiendo y apagando el compresor mediante un embrague eléctrico controlado con un termostato (figura 4).

Este sistema funciona bastante bien, siempre y cuando el motor del camión esté en marcha. Dado que el camión se está moviendo todo el día durante el reparto, es muy fácil mantener la refrigeración.

Algunos de estos camiones tienen un compresor auxiliar eléctrico accionado por motor que se puede conectar a un enchufe en el muelle de carga, mientras que el motor del camión está apagado.

Para refrigerar la mercancía, también se utilizan camiones con pequeñas unidades de condensación situadas en su parte inferior. Normalmente se utilizan para recargar las placas frías por la noche, cuando el camión está en el muelle o para recargar otras fuentes de energía, mientras que por el día se utilizan las placas frías (figura 5).

La ventaja de este sistema es que es autónomo y no necesita conectarse con un sistema de refrigeración central en el muelle de carga. Estas unidades de condensación se pueden alimentar cuando el camión está en la carretera utilizando un pequeño generador instalado debajo del chasis. En este caso, no habría necesidad de utilizar placas frías, porque el generador funcionaría en la propia carretera y por la noche se podría enchufar el compresor a una toma eléctrica. Los generadores disponen de un motor de gasóleo o diesel que hace girar el generador para producir una corriente de 230 V y 50 ciclos, con el fin de hacer funcionar el compresor. El combustible que se suele preferir para estos generadores es el diesel, porque los motores diesel funcionan durante mucho más tiempo con menos combustible y requieren menos mantenimiento. Los motores diesel tienen un coste inicial muy elevado pero, a la larga, resultan mucho más económicos.

En algunos casos, se ha llegado a utilizar un generador que produce 230 V a partir del motor del camión. Este generador tiene que tener un regulador bastante sofisticado, porque el motor del camión gira a diferentes velocidades. El generador fijo sólo tiene una velocidad. Las diferentes velocidades afectarían a la energía suministrada al compresor. A medida que el motor va girando más rápidamente, la tensión y los ciclos por segundo cambian; 50cps es lo normal para mantener una tensión constante. Los camiones más grandes utilizan unidades de morro o de vientre, a las que se puede hacer funcionar utilizando un motor diesel accionado por un compresor o un generador accionado por un motor diesel. Cuando el motor hace girar el compresor, un regulador controla la velocidad de dicho compresor. Este sistema puede ser de dos velocidades: alta o baja. Se puede regular el compresor utilizando un mecanismo de descarga de cilindros en el compresor. Por ejemplo, supongamos que tenemos un compresor de 4 cilindros con una capacidad de 1 tonelada por cilindro, se podrá hacer funcionar el compresor de 1 a 4 toneladas descargando mediante cilindros. Tiene que haber una carga mínima de 1 tonelada en todo momento o habrá que aplicar ciclos de encendido y apagado al motor diesel.

Lo más aconsejable es mantener el motor en marcha; no obstante, se han desarrollado unos reguladores para motores diesel, que los encienden y apagan automáticamente (figura 6). El evaporador de estas unidades de condensación suele estar en la parte frontal del camión y mueve el aire hacia su parte posterior. El ventilador suele ser un tipo de ventilador centrífugo que distribuye mucho volumen de aire a gran velocidad, de tal modo que el aire pueda llegar hasta la parte posterior del camión. A continuación, el aire es devuelto a la entrada del dispositivo de tratamiento del aire sobre el cargamento de producto. El ventilador se acciona desde el motor que acciona el compresor, mediante correas o cajas de engranajes. Estos componentes suelen estar colocados en el interior de la puerta de acceso a la unidad, en donde se pueden revisar y repara fácilmente desde el exterior del espacio refrigerado.

El ventilador del evaporador suele ser un tipo de ventilador centrífugo, el ventilador del condensador se acciona con el mismo mecanismo y suele ser de tipo propulsor. Los serpentines del condensador y del evaporador están hechos normalmente de cobre, con aletas de aluminio. Estos sistemas de refrigeración para camiones tienen que estar diseñados y construidos de tal modo que sean a la vez resistentes y ligeros, ya que cada camión tiene un límite de carga máximo.

El peso adicional que se añada a la unidad de refrigeración será peso que se dejará de poder transportar como mercancía pagada. Muchos de los componentes son de aluminio, como el compresor y cualquier otro componente que permita su fabricación y mantenimiento con este material ligero.

Los sistemas de refrigeración de los camines tienen que estar diseñados de tal forma que permitan transportar mercancías tanto de temperatura baja como media. La mitad de las veces, estos camiones transportarán verduras frescas y, la otra mitad, alimentos congelados. La temperatura del espacio se regula con un termostato que comienza a carga completa y, cuando la temperatura del espacio está aproximadamente a 1 ºC del punto de ajuste, el sistema comienza a descargar el compresor. Si la temperatura del espacio sigue descendiendo, la unidad se apaga.

La distribución de aire para la refrigeración de camiones está diseñada para mantener la carga a una temperatura específica, no para hacerla descender. Como ya hemos mencionado, los alimentos deberían estar a la temperatura de almacenaje deseada antes de cargarlos en el camión. El camión no tiene la suficiente capacidad de reserva para hacer descender la temperatura, sobre todo si el interior del camión está demasiado caliente.

Si el sistema de refrigeración de un cargamento de alimentos de temperatura media tiene que reducir la temperatura, puede que el sistema de distribución de aire enfríe demasiado algunas de las zonas más altas del cargamento, ya que el camión es tan pequeño que el aire frío del evaporador puede afectar directamente a los productos que se encuentra en la parte superior (figura 7).

Si el cargamento consta de alimentos congelados que han calentado, lo más probable es que se hayan derretido parcialmente y puede que la unidad del camión no tenga capacidad suficiente para volver a congelar el producto y, si lo hace, la congelación podría ser tan lenta que los alimentos se podrían estropear. Existen varios sistemas de alarma que sirven para advertir al conductor del camión de la existencia de problemas en la mercancía (figura 8).

Al primer síntoma de problemas, el conductor debería detener el camión y revisar el sistema de refrigeración. Puede que no resulte sencillo localizar a un técnico si el camión no está cerca de un área metropolitana, en donde suelen estar los servicios técnicos.

Los camiones suelen tener un aislamiento para evitar que entre el calor en ellos. Para ello, normalmente se utiliza un aislante de espuma con fibra prensada que se extiende por todas las paredes. Gracias a esto, en las paredes se crea una estructura multilaminar muy fuerte (figura 9).

Estas paredes tienen que ser resistentes para poder soportar la carga y descarga de los producto, por lo que suelen utilizar productos de plástico reforzados con fibra y aluminio. El suelo también tiene que ser lo suficientemente resistente como para soportar el peso de la carga durante los trayectos por las autopistas; también tiene que ser capaz de soportar las carretillas elevadoras que se utilizan para cargar los productos en el camión. La construcción interior de un camión frigorífico tiene que permitir mantenerla perfectamente limpia con facilidad, ya que en esta zona se va a trabajar con alimentos. Las puertas suelen encontrarse en la parte posterior para poder cargar el camión con una carretilla elevadora; no obstante, hay algunos camiones que tienen puertas laterales y diversos compartimentos para almacenar en ellos diferentes tipos de productos. Por ejemplo, puede que un camión frigorífico tenga que transportar a la vez un cargamento que incluya tanto productos de temperatura media como productos de temperatura baja.

Para ello, habría que utilizar una unidad de condensación de refrigeración con varios evaporadores. Las puertas del camión frigorífico deben poseer una junta obturadora para evitar que el aire del exterior se filtre al interior del camión. Estas puertas tienen que tener, además, un cierre de seguridad para asegurar que nadie pueda robar el cargamento. El especialista en la refrigeración de camiones tiene que saber tanto de motores diesel como de refrigeración.

Los técnicos que se dedican a este tipo de refrigeración están formados en ambas disciplinas y no suelen dedicarse a otros tipos de refrigeración. Muchas veces, estos técnicos se forman en las propias fábricas para mantener un sistema de refrigeración combinado con algún tipo de motor en particular. Para el transporte en camiones, siempre es aconsejable conocer los fundamentos básicos de la refrigeración y de los motores diesel.

Referencias:

Refrinoticias (2010, noviembre 29). SISTEMAS DE REFRIGERACIÓN EN CAMIONES. Revista Refrinoticias al Aire.