Archivo de la categoría: R-410A

Condensadores: secos, adiabáticos y evaporativos

En la actualidad, una de las tendencias en la industria es fomentar el uso de refrigerantes con bajo impacto ecológico, siendo las sustancias naturales una de las opciones más eficaces para esta tarea. Por esta razón, es de sumo interés evaluar las condiciones climáticas de cada región para elegir la tecnología de condensación más adecuada

Históricamente, los sistemas de refrigeración por compresión de vapor se han transformado, en gran medida, gracias al surgimiento de tecnologías mecánicas y electrónicas, así como de refrigerantes. El fluido natural de mayor empleo en la actualidad es el amoniaco (NH3). Pese a su toxicidad, sus propiedades físicas lo convierten en uno de los más versátiles y adecuados para aplicaciones de gran capacidad. Por otro lado, se encuentra el CO2, que resurge después de un largo tiempo. Este último es empleado en aplicaciones comerciales; sin embargo, se utiliza de forma preponderante en instalaciones de grado semiindustrial e industrial.

Como es sabido, uno de los factores más importantes de los que depende la eficiencia de los sistemas de refrigeración es la presión de condensación, la cual está estrechamente ligada a las condiciones ambientales de la zona de instalación del sistema: a mayor presión de condensación, el compresor requiere de más potencia para generar el efecto frigorífico deseado.

En México, las condiciones de temperatura ambiente oscilan en valores máximos anuales desde 26-27 °C, en ciudades como Toluca, Estado de México; hasta 45 °C en la región norte, como en Mexicali, Baja California; o Hermosillo, Sonora.

De acuerdo con lo anterior, el condensador es uno de los elementos que requiere atención especial, pues tiene impacto directo en la eficiencia del sistema de refrigeración y en el dimensionamiento de la mayoría de los componentes.

Si bien las condiciones atmosféricas rigen en gran medida el diseño de un sistema de refrigeración, existen diferentes alternativas para realizar la condensación del fluido refrigerante de acuerdo con la tecnología de intercambio de calor empleada para dicha tarea.

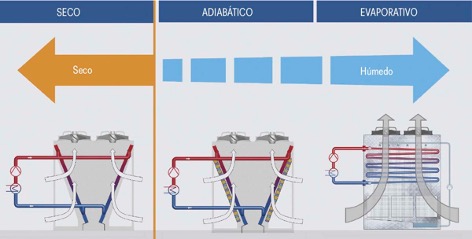

Las principales soluciones de condensación se clasifican según el mecanismo que emplean. En los sistemas de refrigeración, el aire es el fluido de enfriamiento que, directa o indirectamente, se emplea para realizar el proceso y, a su vez, se combina con el uso de agua para obtener mayores beneficios energéticos. Así, los condensadores, enfriadores y gas coolers se pueden clasificar en secos, adiabáticos y húmedos (evaporativos).

Figura 1. Condensadores secos, adiabáticos y evaporativos

En las Figuras 1 y 2 se aprecia, de lado izquierdo, la tecnología de condensación que opera únicamente con el aire impulsado por los ventiladores; en el extremo derecho, los condensadores evaporativos, los cuales funcionan simultáneamente con agua y aire para obtener el beneficio del efecto evaporativo que implica trabajar bajo condiciones de bulbo húmedo; y en medio se encuentra la tecnología adiabática, con la cual es posible establecer puntos de operación con aire, y emplear agua en función de su disponibilidad y de las condiciones atmosféricas.

Figura 2. Tecnologías de rechazo de calor

¿Qué tecnología de condensación se debe usar para un sistema de refrigeración?

La respuesta se encuentra en el perfil climático de la zona de instalación, la disponibilidad de recursos hídricos y energéticos, y de espacio, entre otras variables que se mencionan a continuación.

Condensadores de NH3

Los sistemas de refrigeración con amoniaco a menudo utilizan condensadores evaporativos que garantizan presiones relativamente bajas que, a su vez, permiten mantener las eficiencias y dimensiones de los compresores en niveles razonables de tamaño, costo y beneficio frigorífico obtenido.

Un valor comúnmente empleado, en el que las temperaturas máximas ambientales lo permiten, es el de 35 °C de condensación. Si bien puede ser considerado un valor nominal, a menor condición de condensación, el costo energético por unidad de energía frigorífica producida es más bajo, por lo cual es importante conocer cuál es el límite inferior de temperatura de condensación admisible.

A pesar de que energéticamente es benéfico disminuir la presión de condensación, las condiciones de operación requeridas en los sistemas de amoniaco impiden que ésta baje demasiado por aspectos como la disponibilidad de gas caliente para deshielo, la presión necesaria para recorrer distancias de tubería importantes, o el acarreamiento de aceite desde el compresor, por mencionar algunos.

Un valor mínimo de temperatura de condensación tradicional recurrente oscila alrededor de 30 °C. Dicho esto, se puede concluir que los sistemas de refrigeración con NH3 deben operar, en la medida de lo posible, en estas condiciones.

Como parte de los criterios de diseño de los sistemas de refrigeración, las temperaturas críticas se toman a menudo como base, es decir, las máximas alcanzadas históricamente en la región de instalación. Esto implica que casi en ningún lugar de México sería posible diseñar bajo una temperatura de 30 °C de condensación para amoniaco o cualquier otro refrigerante si dependemos únicamente de la temperatura de bulbo seco del lugar.

Sin embargo, es importante tomar en cuenta que la temperatura máxima de la región de instalación es un valor puntual con periodos de ocurrencia muy cortos, es decir, las condiciones máximas de temperatura ambiente se alcanzan sólo en un bajo porcentaje del tiempo total anual. Por lo tanto, bajo este criterio de selección, los sistemas de refrigeración operan de forma subutilizada la mayor parte del tiempo.

El método sugerido para seleccionar una tecnología de refrigeración es mediante un análisis anual, es decir, simulando la operación del sistema bajo las distintas condiciones ambientales periódicas de la región en cuestión. En términos coloquiales, estar preparado para el peor de los casos puede ser eficaz; sin embargo, uno de los objetivos principales en el diseño de un sistema frigorífico es que sea, además, lo más eficiente posible.

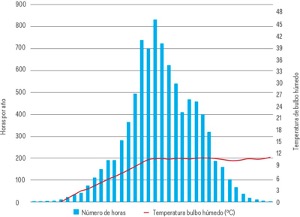

Considerando un análisis anual, si se hace una revisión de la incidencia de temperaturas por año (Figura 3) se puede inferir que en estados como Hidalgo, México, Puebla, Ciudad de México, Querétaro, Tlaxcala y Guanajuato, se puede condensar amoniaco sólo con aire la mayor parte del año en el rango de los 30 °C; sin embargo, sigue siendo necesario que el sistema y la tecnología de rechazo de calor sean elegidos considerando el peor de los casos que, dependiendo de la tecnología, es la condición de temperatura más alta posible de la zona de instalación.

Figura 3. Curva de distribución normal con curva de tendencia de temperatura de bulbo húmedo

Lo anterior es una de las razones por la cuales los condensadores evaporativos tienen mayor auge con el uso de amoniaco, pues trabajar con temperaturas de bulbo húmedo implica desarrollar sistemas más efectivos en cuanto a costos de inversión inicial y consumo energético. Sin embargo, dicha tecnología depende del uso de agua para su operación, y es importante considerar que, en un país como México, las temperaturas de bulbo húmedo a menudo se encuentran en niveles demasiado bajos durante la mayor parte del año en las regiones más pobladas del país, lo cual sugiere que podría suspenderse el uso del agua.

Retomando la pregunta sobre qué tecnología de condensación se debe usar, la respuesta se encuentra en el perfil de incidencia de temperaturas por año, contemplando la temperatura de bulbo seco más crítica y la de bulbo húmedo, es decir, si la temperatura de bulbo seco es por sí misma lo suficientemente baja como para condensar sólo con aire, los condensadores enfriados por aire son la tecnología adecuada para esta región, sin perder de vista los costos de inversión inicial, la disponibilidad de espacio y de recursos energéticos versus la disponibilidad de agua, entre otros.

Por otra parte, si la temperatura de bulbo seco en los puntos críticos del verano supera los 28-29 °C, se debe contemplar el uso de agua como apoyo para mejorar el rendimiento de los sistemas. Sin embargo, a pesar de que los picos de temperatura de bulbo seco superan los 30 °C, en la mayoría del territorio mexicano las condiciones de humedad implican temperaturas de bulbo húmedo muy bajas.

Por ejemplo, si bien en la Ciudad de México las temperaturas máximas llegan a los 32 °C, los niveles de humedad son tan bajos que la temperatura de bulbo húmedo, según esta condición, se encuentra alrededor de los 12 °C; en otras palabras, en el día más caluroso de la ciudad, el bulbo húmedo es tan bajo como 12 °C, por lo que será incluso menor el resto del año.

De acuerdo con este criterio, el uso permanente de agua para evitar el incremento de temperaturas de condensación resulta un tanto excesivo, pues las temperaturas altas ocurren muy pocas horas al año y, al mismo tiempo, las temperaturas de bulbo húmedo son “más bajas de lo necesario” para obtener temperaturas de condensación de, por ejemplo, 30 °C. Esto sucede en gran parte del territorio mexicano, por lo que lo más recomendable es el uso de condensadores adiabáticos.

Esta última solución tiende a ser la más adecuada para el uso racional de los recursos energéticos e hídricos debido a que su versatilidad de operación en modo seco y húmedo permite dimensionar los sistemas de enfriamiento en función del recurso que economiza más convenientemente. Otra característica importante es que el mantenimiento resulta mínimo en comparación con los condensadores evaporativos.

El otro caso sería para las regiones donde el agua no es un recurso escaso y, al mismo tiempo, la temperatura de bulbo húmedo se mantiene en niveles elevados la mayor parte del tiempo, como las zonas costeras de Guerrero, Oaxaca, Yucatán, Quintana Roo, Tamaulipas, entre otros.

En estas regiones, si comparamos las tecnologías, los condensadores enfriados por aire implican presiones de condensación que requerirían compresores y consumos de energía demasiado grandes. Los condensadores adiabáticos tendrían que operar en modo húmedo gran parte del tiempo con consumos grandes de agua, pero sin obtener la totalidad del beneficio que implica humedecer directamente la tubería del intercambiador. Para estos casos, la tecnología adecuada puede ser el condensador evaporativo, mientras la disponibilidad de agua no sea una limitante.

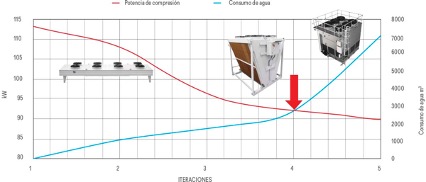

Si bien la selección del condensador adecuado aparenta ser una tarea difícil, para simplificar el proceso, además de evaluar la incidencia anual de temperaturas, resulta conveniente elaborar una curva de optimización de recursos para cada región y cada microclima (Figura 4). Mientras que el análisis anual con la curva de incidencia de temperaturas (Figura 3) indicará los valores máximos y mínimos alcanzables de temperatura ambiente entre bulbo seco y bulbo húmedo, la curva de optimización indicará en qué condiciones es conveniente operar y con qué tecnología de rechazo de calor.

Figura 4. Curva de optimización de recursos del sistema de refrigeración

Curva de optimización de recursos

La curva expresa, de izquierda a derecha, el uso de tecnologías de rechazo de calor, desde seco, para la iteración 1, hasta condensador evaporativo, en la iteración 5. Las iteraciones 2 a 4 corresponden a condensadores adiabáticos con distintos periodos de operación húmeda para considerar tres puntos de variaciones de consumo energético versus consumo de agua.

Entiéndase por iteración la selección de compresores-condensadores de un sistema propuesto de refrigeración. El conjunto de curvas expresa la demanda de potencia de compresión versus el consumo de agua, y permite apreciar de forma visual el consumo de agua y energía en función del desempeño del sistema, contemplando las distintas tecnologías de rechazo de calor (Figura 4).

El punto de cruce entre ambas curvas equivale al conjunto de selección del compresor y de la tecnología de condensador con los cuales se obtienen el menor consumo energético al menor consumo de agua, y se puede identificar como punto óptimo de uso de recursos. Si bien la curva actual tiene el objetivo de optimizar los recursos, ésta estará sujeta a colocar, en los ejes verticales, parámetros distintos de mayor relevancia, basados en la disponibilidad de los recursos más importantes para cada caso, por ejemplo, costos de agua o de energía eléctrica.

Tecnología de rechazo de calor para sistemas con CO2

El dióxido de carbono es un refrigerante cuyos sistemas de refrigeración son altamente dependientes de lo que ocurre en el condensador para ciclos subcríticos, pero, más aún, del gas cooler para sistemas transcriticos, esto en términos tanto de control como de eficiencia y dimensionamiento del total de componentes. Se trata de un fluido discriminado por la zona geográfica, que a su vez se traduce en temperatura ambiente, establecido para México para operación subcrítica, es decir, sistemas tipo cascada o con CO2 como refrigerante secundario. Esto se debe a sus condiciones de presión elevadas y a su bajo punto crítico: 31.06 °C a 73.8 bar.

A diferencia de los demás refrigerantes, para sistemas que operan con CO2 como elemento primario, el control de la presión en el enfriador de fluido supercrítico (gas cooler) es dependiente del coeficiente de desempeño del sistema (COP). Es decir, mientras el resto de los refrigerantes dependen de la temperatura ambiente para asociar una presión de condensación, el CO2 supercrítico depende, además, de la obtención del valor de eficiencia máximo, pues en la fase supercrítica no existe una asociación directa de presión/temperatura.

Contrario a lo que ocurre con el amoniaco, los condensadores o enfriadores evaporativos no son tan viables para este refrigerante, puesto que sus temperaturas de descarga son demasiado elevadas y las implicaciones en la tasa de evaporación de agua y niveles de incrustación tendrían consecuencias negativas en términos de costos de operación y de mantenimiento en estos sistemas. Esto se debe a que el agua entra en contacto directo con el metal de la tubería.

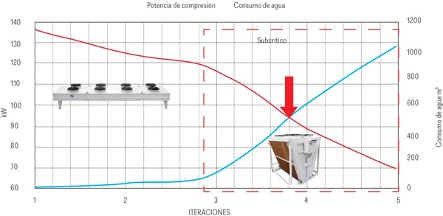

Si se aplica la curva de optimización para este refrigerante (Figura 5), se encuentra que la tecnología adiabática permite aumentar la viabilidad de su uso, que actualmente compite con los sintéticos, o incluso con amoniaco, en zonas donde los riesgos por la toxicidad limitan el uso de este último.

Figura 5. Curva de comparación de potencia de compresión y consumo de agua para un sistema de refrigeración con CO2

Además, los enfriadores adiabáticos, al no tener agua en contacto directo con la tubería del intercambiador, evitan el problema de incrustación y, si bien puede llegar a ocurrir en los paneles evaporativos en función de la calidad del agua, basta con remplazarlos para recuperar la totalidad de eficiencia.

Un dato interesante es que, en el momento en que la operación del sistema de CO2 se vuelve subcrítica (iteración 3 a 5), los valores de eficiencia incrementan ampliamente, aumentando así la viabilidad del uso de este refrigerante natural y volviéndolo competitivo contra otras alternativas de mayor impacto ambiental o con riesgo sanitario.

La operación en modo subcrítico será posible en la mayoría de las zonas del país donde las temperaturas de bulbo seco asciendan hasta valores máximos de 35 °C o inclusive superior, quedando sujeta a la evaluación de que las condiciones de humedad permitan operar temperaturas de enfriamiento de CO2 del orden de 28 °C o menor, bajo operación húmeda en condensadores/enfriadores adiabáticos.

Para sistemas que operan con CO2 transcrítico, el objetivo será operar la mayor cantidad de horas posible en modo subcrítico para ahorrar energía.

Un diseño eficaz para cada clima

Las tecnologías de rechazo de calor deben ser elegidas tomando en consideración diferentes criterios, por lo que no es posible establecer cuál es la mejor en términos generales.

La evaluación microclimática basada en la incidencia de temperatura de la zona de instalación es de suma importancia para definir cuál es la mejor alternativa tecnológica para la condensación en un sistema de refrigeración.

Los condensadores enfriados por aire pueden ser utilizados para condensar amoniaco en zonas lo suficientemente frías. Para regiones ligeramente más cálidas, donde el bulbo seco no permite el enfriamiento sólo con aire y, a su vez, el bulbo húmedo es muy bajo, la mejor alternativa son los condensadores adiabáticos.

Similar al caso anterior, los intercambiadores enfriados por aire en sistemas de CO2 son una opción para operación en transcrítico en periodos cortos del año, y subcrítico la mayor parte, para zonas de temperatura ambiente baja como Toluca y Tlaxcala. Sin embargo, los condensadores adiabáticos permiten operar en subcrítico permanentemente en buena parte del territorio mexicano y reducir la operación transcrítica en zonas más cálidas. Los condensadores evaporativos son una opción poco viable en estos sistemas.

La selección de la tecnología de condensación correcta es un proceso iterativo y comparativo (curva de optimización de recursos) entre los desempeños de un sistema de enfriamiento bajo el uso de las distintas opciones existentes, tomando en consideración costos de instalación, operación y disponibilidad de recursos.

La tecnología adiabática tiende a sobresalir en la mayoría del territorio mexicano por su versatilidad de operación en modo seco o húmedo; además, es funcional para ahorrar agua y energía en sistemas de NH3, asi como para sistemas de CO2 transcríticos y subcríticos que dependen de la flotabilidad de la presión en función de la temperatura y eficiencia.

Los condensadores que dependen permanentemente de la operación seca o húmeda tienen aplicación limitada en términos energéticos y ecológicos, además de que son mayormente dependientes de las condiciones críticas atmosféricas del lugar de instalación. Según la región, esto puede implicar el dimensionamiento de sistemas de refrigeración que operan de forma subutilizada, lejos de su punto de eficiencia y del uso óptimo de recursos durante gran parte del tiempo.

Referencias:

Raúl Alanis (2019, diciembre 06). Aclimatados para la eficiencia: seco, adiabático y evaporativo. Revista Mundo HVACR.

¿Cómo mantener los alimentos frescos ahora y en el futuro?.

Puede que no piense dos veces en cómo los ingredientes de su ensalada llegaron a su refrigerador, pero debe agradecerle a un intrincado proceso conocido como cadena de frío, específicamente la cadena de frío de los alimentos, el cual es un sistema de distribución y transporte que lleva los alimentos desde la granja al mercado (y luego a su hogar) manteniendo temperaturas seguras y evitando el desperdicio de alimentos.

Una cadena de frío confiable e ininterrumpida es fundamental ya que una economía globalizada permite transportar alimentos por todo el mundo de manera segura y eficiente. Pero no podemos ignorar cómo todos los sistemas que hacen funcionar la cadena de frío impactan en el medio ambiente.

Según el informe sobre Cadenas de Frío de Alimentos Sostenibles del Programa de las Naciones Unidas para el Medio Ambiente (PNUMA) y la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO), la cadena de frío de los alimentos por sí sola es responsable de alrededor del 4% del total de las emisiones mundiales de gases de efecto invernadero. Esto incluye las emisiones de las tecnologías de la cadena de frío y la pérdida de alimentos causada por la falta de refrigeración. Las Naciones Unidas también estiman que alrededor del 14% de los alimentos producidos se pierde entre la cosecha y la venta minorista, y que el 17% de la producción total de alimentos se desperdicia. Es necesario abordar estos porcentajes compuestos.

La buena noticia es que la tecnología puede ayudar a reducir las emisiones de gases de efecto invernadero, mejorar la confiabilidad y mitigar la pérdida que puede ocurrir entre cada eslabón de la cadena de frío de los alimentos.

Por ejemplo, Quimobásicos ha invertido la última década en investigación, desarrollo y nueva capacidad para hidrofluoroolefinas (HFO), moléculas que se utilizan en una variedad de aplicaciones, incluidas cultivar, transportar, procesar y almacenar alimentos tanto en el supermercado como en casa. La cartera de HFO Solstice® de Quimobásicos está diseñada para reemplazar los refrigerantes y agentes espumantes de hidrofluorocarbonos (HFC) de alto PCA (Potencial de Calentamiento Atmosférico).

Los HFO de bajo PCA y energéticamente eficientes también están ayudando a cumplir importantes objetivos y regulaciones de sostenibilidad, incluida la Enmienda de Kigali al Protocolo de Montreal, que exige la eliminación gradual de los HFC de alto PCA. La Enmienda de Kigali ha sido ratificada por 152 estados hasta la fecha, lo que subraya la necesidad de tecnologías HFO con PCA reducido. Y existen muchas oportunidades a lo largo de la cadena de frío alimentario para utilizarlos.

Por ejemplo, haga el viaje de una lechuga. Los agricultores pueden utilizar refrigerante en invernaderos con temperatura controlada para cultivar lechuga, incluso en algunos de los climas más secos.

Independientemente de dónde se cultive, procese o almacene la lechuga, generalmente se traslada de un punto de la cadena de frío a otro en contenedores refrigerados o en camiones diseñados para transportar artículos que necesitan control de temperatura. Estos contenedores están aislados para mantener su carga fresca o congelada, y se pueden fabricar paneles y tableros aislados de alto rendimiento utilizando agentes espumantes HFO de PCA ultrabajo.

Luego, las instalaciones de procesamiento utilizan refrigerante para mantener la lechuga fresca antes de prepararla para su envío a los supermercados y otros clientes.

Una vez que la lechuga llega a los supermercados de todo el mundo, los sistemas de refrigeración comercial almacenan y exhiben los alimentos para que se mantengan frescos para los consumidores. Los principales minoristas como Walmart, Whole Foods y Food City están recurriendo a los refrigerantes HFO para usarlos en estos sistemas con el fin de respaldar sus objetivos de sostenibilidad porque los HFO ayudan a reducir la huella de carbono y mejorar la eficiencia energética.

Existen beneficios adicionales al utilizar HFO sobre otras alternativas. Por ejemplo, los HFO operan a presiones más bajas que los sistemas de dióxido de carbono (CO2), lo que significa que tienen tasas de falla más bajas. Si ocurriera una falla, un sistema de menor presión significa que la fuga sería más lenta, por lo que puede continuar funcionando hasta que se repare la fuga, lo que ayuda a reducir el desperdicio de alimentos.

Una vez que los compradores llevan la lechuga a casa, la tecnología de PCA ultrabajo entra en juego nuevamente en forma de agentes espumantes líquidos, que pueden ayudar a aislar algunos refrigeradores y congeladores para ayudar a mantener los productos frescos por más tiempo.

Los HFO desempeñan un papel importante en cada paso de la cadena de frío de los alimentos, ayudando a reducir las emisiones de gases de efecto invernadero y aumentando la confiabilidad, reduciendo así el impacto ambiental general y el desperdicio de alimentos. El potencial es altamente significativo.

Entonces, la próxima vez que coma un plato de ensalada o busque sus frutas de temporada favoritas en el mercado, considere la ciencia y los sistemas que mantienen sus productos frescos para que pueda disfrutarlos. En cada paso de la cadena de frío de los alimentos, las moléculas pequeñas pueden tener un gran impacto al ayudar a que las operaciones desde las granjas hasta los mercados reduzcan el desperdicio de alimentos y tomen medidas para reducir sus emisiones.

No olvide que los Refrigerantes® comercializados por Quimobásicos pueden ayudarle en la transición hacia un futuro con bajas emisiones de carbón, en impulsar la mejora de la eficiencia energética, y en general para lograr mejores resultados de su negocio.

Puede encontrar información sobre estos nuevos refrigerantes junto con sus hojas de seguridad y fichas técnicas dando clic en el catálogo digital de productos de Quimobásicos Gases Refrigerantes: Quimobásicos.com

Referencias:

Jeff Dormo (2023, October 03). From Farm To Market: How We Can Keep Food Fresh Now & In The Future. Forbes

Los Refrigerantes “naturales” podrían verse afectados por la prohibición de las PFAS.

Los fabricantes de componentes de refrigeración, aire acondicionado y bombas de calor han sumado su voz a la necesidad de ciertas “exenciones críticas” de cualquier futura prohibición de PFAS (sustancias perfluoroalquiladas y sustancias polifluoroalquiladas).

Los miembros de ASERCOM, la asociación europea de fabricantes de componentes, han enfatizado en su respuesta a las propuestas de prohibición de PFAS que actualmente está considerando la Agencia Europea de Sustancias y Mezclas Químicas (ECHA), que la sustitución de elementos de PFAS en los sistemas podría requerir rediseños sustanciales de los componentes.

Las propuestas de prohibición de PFAS presentadas a la ECHA en enero por Alemania, los Países Bajos, Noruega, Suecia y Dinamarca pedían la prohibición de todas las sustancias PFAS según una definición que incluiría prácticamente todos los refrigerantes HFC y HFO, así como los fluoropolímeros utilizados en una serie de componentes críticos de refrigeración. Estos componentes incluyen juntas vitales y otros sistemas de sellado, componentes eléctricos y electrónicos y revestimientos resistentes al desgaste.

Es significativo que ASERCOM haya expresado su preocupación de que las prohibiciones propuestas de PFAS también afectarían el uso de refrigerantes “naturales”.

«Para avanzar en los esfuerzos de descarbonización dentro de nuestra industria, es imperativo gestionar meticulosamente todo el expediente de PFAS», afirmó el presidente de ASERCOM, Marco Masini. “La transición a refrigerantes “naturales” requiere aún más el uso de fluoropolímeros que están incluidos en esta prohibición; por lo tanto, abogamos por la introducción de exenciones para dichos materiales”.

ASERCOM sostiene que sus miembros están explorando sustancias alternativas en colaboración con sus socios proveedores, pero aún no se han identificado soluciones viables que logren el mismo rendimiento.

Se dice que los fabricantes de la organización están lidiando con preocupaciones sobre la fricción, la lubricación y el desgaste y condiciones extremas, como temperaturas elevadas de descarga del refrigerante para bombas de calor con R-290 o aplicaciones de refrigeración de baja temperatura con CO2 a presiones muy altas.

«Este rediseño daría como resultado la necesidad de realizar más pruebas de los compresores y otros componentes principales, así como del equipo final», dijo el Dr. Heinz Juergensen, líder del equipo PFAS de ASERCOM. “El empleo de sustancias alternativas para diferentes refrigerantes aumentaría la variedad de componentes gestionados en los sitios de producción, venta mayorista e instalación. Esto podría elevar los riesgos de fallas y daños derivados de selecciones inadecuadas”.

«Hemos solicitado exenciones en la propuesta de prohibición de PFAS para mantener la eficiencia energética y aprovechar las propiedades únicas de los fluoropolímeros, por ejemplo, adhiriéndose a los límites de GWP (Potencial de Calentamiento Global, PCA) debido a las regulaciones sobre gases fluorados», añadió el Dr. Juergensen.

No olvide que los Refrigerantes® comercializados por Quimobásicos pueden ayudarle en la transición hacia un futuro con bajas emisiones de carbón, en impulsar la mejora de la eficiencia energética, y en general para lograr mejores resultados de su negocio.

Puede encontrar información sobre estos nuevos refrigerantes junto con sus hojas de seguridad y fichas técnicas dando clic en el catálogo digital de productos de Quimobásicos Gases Refrigerantes: Quimobásicos.com

Referencias:

COOLING POST. (2023, September 29). PFAS ban could impact “natural” refrigerants.

La tecnología Solstice de Quimobásicos ayuda a reducir las emisiones globales de gases de efecto invernadero

La adopción global de nuestros refrigerantes, agentes espumantes y aerosoles de bajo potencial de calentamiento global (GWP) Solstice® ha evitado la posible liberación del equivalente de más de 250 millones de toneladas métricas de dióxido de carbono a la atmósfera, lo que equivale a eliminar las emisiones potenciales de más de 52 millones de automóviles al año.

La innovadora tecnología de hidrofluoroolefina (HFO) Solstice® de Quimobásicos, que ayuda a los clientes a reducir su huella de carbono y mejorar la eficiencia energética sin sacrificar el rendimiento del producto final, se utiliza en diversas aplicaciones, incluidos refrigerantes para supermercados, aire acondicionado para automóviles y camiones, agentes espumantes para aislamiento, propulsores para el cuidado personal y del hogar y disolventes para soluciones de limpieza. Quimobásicos ya ha invertido en la investigación, desarrollo y nueva capacidad para esta tecnología, habiendo anticipado la necesidad de soluciones de bajo PCA (Potencial de Calentamiento Atmosférico) para combatir el cambio climático hace más de una década.

Solstice, es fundamental para cumplir los objetivos de eliminación gradual de materiales con mayor PCA (Potencial de Calentamiento Atmosférico) que se acordaron en la Enmienda de Kigali al Protocolo de Montreal. Quimobásicos seguirá apoyando el esfuerzo global para reducir las emisiones de gases de efecto invernadero.

La línea Solstice incluye:

- SOLSTICE® 1234yf, un refrigerante de PCA (Potencial de Calentamiento Atmosférico) ultrabajo para sistemas de aire acondicionado de automóviles que actualmente se utiliza en más de 100 millones de vehículos en todo el mundo y se espera que crezca a 125 millones de vehículos en los próximos años.

- SOLSTICE® N40, con un GWP de aproximadamente un 60% menor que los refrigerantes tradicionales de hidrofluorocarbono (HFC), es el refrigerante de reemplazo para 404A con el GWP más bajo y más adoptado en el mundo en la industria de supermercados, con más de 60,000 instalaciones en supermercados en América del Norte, Europa y Asia Pacífico.

- Agente de soplado líquido SOLSTICE® 1233zd, una solución de GWP ultrabajo utilizada en una variedad de aplicaciones de aislamiento de espuma rígida, incluidos equipos de refrigeración residencial y comercial, espuma en aerosol, aislamiento de vertido in situ y paneles metálicos aislados.

- Los fabricantes de bombas de calor han adoptado SOLSTICE® 1234ze, un refrigerante energéticamente eficiente y de PCA (Potencial de Calentamiento Atmosférico) ultrabajo, para ofrecer ahorros de costes energéticos y con bajas emisiones de carbono en proyectos innovadores.

Aproximadamente la mitad de la inversión de Quimobásicos en investigación y desarrollo para la introducción de nuevos productos se dirige a productos que mejoran los resultados ambientales y sociales para los clientes, como Solstice. Esto se alinea con el compromiso de la compañía de convertirse en carbono neutral en sus instalaciones y operaciones para 2035, basándose en un historial de reducir drásticamente su intensidad de gases de efecto invernadero, así como su historia de décadas de innovación para ayudar a sus clientes a cumplir sus objetivos ambientales y sociales.

Quimobásicos es líder mundial en el desarrollo, fabricación y suministro de refrigerantes que se venden en todo el mundo bajo las marcas Solstice® y Genetron® para una amplia gama de aplicaciones.

No olvide que los Refrigerantes Solstice® comercializados por Quimobásicos pueden ayudarle en la transición hacia un futuro con bajas emisiones de carbón, en impulsar la mejora de la eficiencia energética, y en general para lograr mejores resultados de su negocio.

Puede encontrar información sobre estos nuevos refrigerantes junto con sus hojas de seguridad y fichas técnicas dando clic en el catálogo digital de productos de Quimobásicos Gases Refrigerantes: Quimobásicos.com

Referencias:

Stephanie Agresti (2021, Oct. 28). Honeywell Solstice Low Global Warming Potential Technology Reduces Global Greenhouse Gas Emissions. Honeywell.

Razones para elegir Solstice® N71 (471A)

El R-471A es el refrigerante basado en HFO no inflamable y que no agota la capa de ozono más nuevo de Quimobásicos, comercializado bajo el nombre de Solstice® N71 (R-471A) que ayuda a nuestros clientes a reducir su huella de carbono y mejorar la eficiencia energética sin sacrificar el rendimiento del producto final. Es la mezcla de refrigerante HFO no inflamable y <150 potencial de calentamiento global (PCG/GWP) para equipos nuevos en aplicaciones de temperatura media.

R-471A es un refrigerante de elección para nuevos sistemas que se puede utilizar en una amplia gama de aplicaciones.

El Solstice® N71 (R-471A) es óptimo para refrigeración de expansion directa comercial e industrial, es aplicable a sistemas nuevos en diversas aplicaciones, que incluyen:

- Supermercados

- Almacenes frigoríficos

- Refrigeración de procesos industriales

- Pistas de hielo

- Tiendas de conveniencia y Farmacias

Entre las razones principales para elegir R-471A en su próximo proyecto, se debe a que cuenta con distintos beneficios sobre el R-404A y el CO2, Solstice N71 (R-471A) es una opción óptima para:

Cumplir sus objetivos de sostenibilidad: El Refrigerante Solstice N71 (R-471A) de Quimobásicos es una solución ambientalmente preferible que permitirá un futuro más sostenible. Con un potencial de calentamiento global (PCG/GWP) <150, Solstice N71 (R-471A) también proporciona una mejora de la eficiencia energética del 30% en comparación con el CO2 y del 13% en comparación con el R-404A, lo que le ayuda a reducir su huella general de CO2 (emisiones de alcance 1 y 2). Solstice N71 es un refrigerante de baja presión, que genera tasas de fuga más bajas y cumple con las regulaciones estatales y federales.

Facilitar su proceso de instalación y mantenimiento: Solstice N71 le ofrece la posibilidad de utilizar una amplia gama de arquitecturas de sistemas que mejor se adapten al diseño de su tienda mientras mantienen el sistema seguro, útil y energéticamente eficiente. A diferencia de las implementaciones de sistemas basados en CO2, que exigen habilidades y capacidades especializadas, los sistemas de refrigeración Solstice N71 (R-471A) siguen prácticas de instalación y mantenimiento estándar, sin requerir habilidades ni experiencia de élite. Además de la instalación, el manejo, almacenamiento y transporte son los mismos que los de cualquier refrigerante no inflamable de baja presión.

Reducir su costo total de propiedad (TCO): Con Solstice N71 (R-471A) ahorra en costos de energía y, debido a que utiliza equipos y prácticas de refrigeración convencionales, no termina pagando una prima por la implementación y los servicios. Además, reduce el riesgo de cualquier falla catastrófica, lo que garantiza que no habrá que gastar mucho dinero para cubrir gastos inesperados relacionados con estas fallas.

No olvide que los Refrigerantes Solstice® comercializados por Quimobásicos pueden ayudarle en la transición hacia un futuro con bajas emisiones de carbón, en impulsar la mejora de la eficiencia energética, y en general para lograr mejores resultados de su negocio.

Puede encontrar información sobre estos nuevos refrigerantes junto con sus hojas de seguridad y fichas técnicas dando clic en el catálogo digital de productos de Quimobásicos Gases Refrigerantes:(Quimobásicos.com

Referencias:

Sustainability Honeywell. (s.f.). 3 Reasons To Choose Solstice® N71 For Your Next Project.