Archivos Mensuales: agosto 2023

La importancia de la Refrigeración.

El pasado 26 de junio se celebró una edición más del Día Mundial de la Refrigeración, una efeméride que busca concientizar al público sobre las trascendencia y efectos positivos de la industria HVACR en la vida diaria.

Bajo el concepto “Cooling matters”, el Día Mundial de la Refrigeración pondrá el acento en destacar la importancia de la industria ante un público que quizá no ha notado su relevancia.

El creador de esta efeméride, Steve Gill, dijo durante la pasada AHR Expo Las Vegas, que “la refrigeración está en el corazón mismo de la vida moderna. Permite que las personas vivan y trabajen cómodamente, salva vidas, permite que las personas alcancen logros. La necesidad de refrigeración está en todas partes, toca vidas de formas fantásticas, aunque a menudo desapercibidas. Sin embargo, lo miramos, el enfriamiento importa”.

En este sentido, el Día Mundial de la Refrigeración, que se celebró el pasado 26 de junio, buscó concientizar al público sobre cómo esta industria tiene efectos positivos en su vida diaria, cómo ha hecho posible la alimentación segura y de qué manera está vinculada al bienestar ambiental de las generaciones futuras.

Refrigeración en aumento

Los especialistas del WRD destacaron lo apremiante de hablar de la industria, debido, entre otras razones, al crecimiento mundial proyectado para 2050 y, por lo tanto, a la cantidad de equipos que se sumarán a los actuales: “Hay 3 mil 600 millones de unidades de refrigeración en uso hoy en día. Para 2050, se espera que ese número sea de 9 mil 500 millones”, dijo Ayman Eltalouny, en representación de UNEP OzonAction.

También para 2050, el mundo necesitará 60% más alimentos que ahora, advierte Rajan Rajendran, representante del Comité de Refrigeración de ASHRAE y el Consejo Global de la Cadena de Frío de Alimentos.

Ante estos desafíos, la refrigeración tiene mucho que decir y hacer, ya que su intervención ayudaría a evitar pérdidas millonarias en alimentos y, en consecuencia, ayudar a las economías emergentes a satisfacer la demanda alimentaria, se lee en el comunicado.

Durante dos años, el WRD ha tenido eco internacional, y ha convocado a que decenas de países lleven a cabo actividades para destacar la importancia de esta industria. En México, en el marco de esta celebración, llevada a cabo en el Congreso Internacional de Refrigeración se contó con la participación de expertos y empresas locales y transnacionales.

Referencias:

Ricardo Donato (2022, marzo 31). “La refrigeración importa”: WRD 2022. Revista Mundo HVACR.

TIPOS DE SISTEMAS DE REFRIGERACIÓN EN CAMIONES

Existen diversos métodos para refrigerar camiones, uno de los sistemas más básicos que aún se sigue utilizando consiste simplemente en empaquetar el producto en hielo elaborado previamente en una fábrica, este método funciona bastante bien durante periodos de tiempo cortos en los camiones que están bien aislados. Sin embargo, el hielo derretido produce una cantidad de agua que hay que tratar. Durante muchos años, ha sido muy fácil distinguir este tipo de camiones por la estela de agua que iban dejando detrás de ellos. Con este método, sólo se puede mantener la temperatura de la carga por encima del punto de congelación.

El hielo seco, que es dióxido de carbono comprimido y solidificado, también se suele utilizar en transportes cortos. A causa de lo frío que está este tipo de hielo, resulta un tanto difícil mantener el nivel correcto de temperatura del cargamento. El hielo seco pasa del estado sólido al gaseoso a -78.3 ºC (lo que se denomina sublimación) sin pasar por el estado líquido. Gracias a las temperaturas de este hielo, se puede bajar bastante la temperatura de los productos alimenticios. No obstante uno de los problemas de utilizar hielo seco es que los alimentos que no se encuentren en contenedores herméticos se pueden deshidratar, ya que una temperatura tan baja como -78.3 ºC atrae la humedad de los alimentos. También se pueden utilizar nitrógeno líquido o dióxido de carbono líquido (CO2) para refrigerar los alimentos.

Para ello, hay que utilizar nitrógeno que haya sido refrigerado y condensado en líquido y guardado luego en un cilindro en el camión a baja presión. Este cilindro tiene una válvula de escape que libera parte del vapor a la atmósfera si la presión que hay en su interior sube por encima del punto de ajuste de unos 175kPa. Esto hace que parte del líquido restante hierva para bajar la temperatura y la presión del cilindro. El líquido se conduce a un distribuidor, en el que se encuentra el producto refrigerado, y se libera para enfriar el aire del camión y el producto. En la zona de los alimentos hay un termostato que sirve para regular una válvula solenoidal en el conducto de nitrógeno líquido, deteniendo y activando el flujo de líquido, tal como muestra la figura 1. Se pueden utilizar ventiladores para extender el vapor frío uniformemente por todos los productos.

El aire que hay en la atmósfera está compuesto de un 78% de nitrógeno y es la fuente de origen del nitrógeno que se utiliza para la refrigeración. No es tóxico, por lo que se puede liberar en la atmósfera sin miedo a que dañe el medio ambiente.*El nitrógeno no contiene oxígeno, por lo que no es apto para respirar. Hay una serie de enclavamientos que apagan el sistema de refrigeración si se abre la puerta del camión frigorífico, con el fin de evitar que el personal se asfixie por falta de oxígeno. Asimismo, el nitrógeno está muy frío; se evapora a -195.6 ºC a presión atmosférica. Por ese motivo, el más leve contacto del nitrógeno con la piel provoca la congelación inmediata de la carne. *Nunca permita que el nitrógeno líquido entre en contacto con su piel.

El CO2 líquido se puede utilizar de la misma forma que el nitrógeno líquido para refrigerar productos. Este sistema funciona casi exactamente igual que el de nitrógeno líquido excepto por que el CO2 hierve a -78.3 ºC. Aunque tanto el nitrógeno líquido como el CO2 están muy fríos, se pueden utilizar para refrigerar cargamentos de temperatura media a 2 ºC, utilizando los reguladores adecuados. Estos reguladores incluirían un sistema de distribución del refrigerante que no afecte al producto y un termostato que mida con precisión cuál es la temperatura del espacia refrigerado.

Estos dos métodos de inyección de líquidos se han utilizado durante muchos años como sustitutos de la refrigeración mecánica en instalaciones permanentes y para la refrigeración de emergencia. Probablemente, estos métodos son más caros a largo plazo que una instalación permanente, pero también es cierto que tienen algunas ventajas. Por ejemplo, si se utilizan para refrigerar alimentos frescos, la presencia del gas CO2 o de nitrógeno elimina oxígeno y los alimentos se conservan.

Este sistema es muy simple y muy fácil de controlar, porque sólo hay que mantener un solenoide y un distribuidor. Muchos camiones están equipados con placas refrigeradas (denominadas placas frías) que tienen una solución de cambio de fase en su interior denominada “solución eutéctica”. El cambio de fase significa el cambio de estado del hielo a agua, excepto por el hecho de que tiene lugar una temperatura diferente. En el momento en el que tiene lugar el cambio de estado, se absorbe mucho más calor por kg de material. Esta “solución eutéctica” tiene la capacidad de cambiar de estado a muchas temperaturas diferentes, dependiendo de la composición del producto.

La “solución eutéctica” de la placa fría es salmuera, un tipo de agua salada que utiliza cloruro de sodio, una clase de sal de mesa, o cloruro de calcio. Esta salmuera es muy corrosiva, por lo que hay que manejarla con mucho cuidado. Se pueden utilizar varias concentraciones de salmuera para conseguir la temperatura de fusión deseada por debajo del punto de congelación, a la que se denomina temperatura “eutéctica”. De hecho, la salmuera no se congela convirtiéndose en un bloque sólido, sino que se forman cristales de sal y el resto de la solución permanece en estado líquido. Las diferentes concentraciones de salmuera hacen que los cristales se formen a temperaturas diferentes.

La solución de salmuera está en placas que tienen un grosor de 2 a 8 cm. Estas placas suelen estar instaladas en las paredes o en el techo del camión, de forma que el aire pueda circular a su alrededor (véase la figura 2). El aire de la habitación transfiere calor a las placas. La solución de salmuera cambia su estado de sólido a líquido mientras absorbe calor. Para recargar estas placas, hay que enfriarlas hasta que cambien de estado y se conviertan en cristales sólidos, estas placas mantendrán el cargamento refrigerado a la temperatura correcta (en las aplicaciones de temperatura media y baja) durante un reparto que dure todo el día. Por ejemplo, se podría cargar un camión de helados por la noche para repartirlos al día siguiente. Los helados tienen que estar a su temperatura correcta y las placas frías del camión tienen que estar a su temperatura de diseño. En el caso de los helados, esta temperatura podría ser de -24 ºC o menor. Cuando el camión regresa por la noche puede que todavía esté a -24 ºC, pero la mayor parte de la solución de salmuera se habrá convertido de nuevo en líquido, por lo que habría que volver a recargarla para que alcance el estado de cristal sólido. El calor absorbido durante el día está en la solución de salmuera y hay que eliminarlo. Hay diferentes modos de cargar las placas. Algunos sistemas disponen de un serpentín de expansión directa situado en la placa fría. Este serpentín se conecta con el sistema de refrigeración en el muelle de carga (figura 3).

El sistema de refrigeración puede utilizar cualquiera de los refrigerantes más habituales: R-22, R-500 ó R-502, o incluso gas amoníaco R-717. Cuando el camión regresa al muelle de carga, se le conectan unas mangueras de conexión rápida desde la planta de refrigeración central. La válvula de expansión puede encontrarse en el muelle de carga o en el serpentín de la placa fría eutéctica.

El sistema de refrigeración central reducirá la presión en el evaporador de la placa fría, de modo que la solución de salmuera se convierta de nuevo en cristales sólidos en unas pocas horas. A continuación, el camión ya se puede cargar con los productos.

Otro método para recargar la placa fría consiste en hacer circular una solución de salmuera refrigerada a través de un serpentín situado en la propia placa fría. La salmuera que ha sido refrigerada a una temperatura inferior a la de la placa fría recargará o enfriará la salmuera de la placa fría. La salmuera que se haga circular tiene que estar mucho más fría que la solución de la placa fría. Para conectar este sistema al camión también hay que utilizar una serie de empalmes de conexión rápida en el muelle de carga. Siempre existe la posibilidad de que se pierda parte de la salmuera durante la conexión y desconexión de estos empalmes. En ese caso, habría que limpiar la salmuera derramada o, de lo contrario, se produciría una corrosión.

También se pueden refrigerar los camiones utilizando un sistema de refrigeración integrado en el propio camión, con independencia de la fuente de refrigeración que se utilice, siempre ha de tener un suministro de energía. Esta energía puede proceder del propio suministro de energía del camión, de un compresor accionado por un motor de gasolina o diesel, de una línea de alimentación terrestre (como la energía eléctrica de un edificio) o de un compresor eléctrico que funcione con un generador de motor. Los camiones de reparto tipo furgoneta suelen utilizar un compresor de refrigeración instalado debajo del capó, girado por el motor del camión. La refrigeración se puede regular encendiendo y apagando el compresor mediante un embrague eléctrico controlado con un termostato (figura 4).

Este sistema funciona bastante bien, siempre y cuando el motor del camión esté en marcha. Dado que el camión se está moviendo todo el día durante el reparto, es muy fácil mantener la refrigeración.

Algunos de estos camiones tienen un compresor auxiliar eléctrico accionado por motor que se puede conectar a un enchufe en el muelle de carga, mientras que el motor del camión está apagado.

Para refrigerar la mercancía, también se utilizan camiones con pequeñas unidades de condensación situadas en su parte inferior. Normalmente se utilizan para recargar las placas frías por la noche, cuando el camión está en el muelle o para recargar otras fuentes de energía, mientras que por el día se utilizan las placas frías (figura 5).

La ventaja de este sistema es que es autónomo y no necesita conectarse con un sistema de refrigeración central en el muelle de carga. Estas unidades de condensación se pueden alimentar cuando el camión está en la carretera utilizando un pequeño generador instalado debajo del chasis. En este caso, no habría necesidad de utilizar placas frías, porque el generador funcionaría en la propia carretera y por la noche se podría enchufar el compresor a una toma eléctrica. Los generadores disponen de un motor de gasóleo o diesel que hace girar el generador para producir una corriente de 230 V y 50 ciclos, con el fin de hacer funcionar el compresor. El combustible que se suele preferir para estos generadores es el diesel, porque los motores diesel funcionan durante mucho más tiempo con menos combustible y requieren menos mantenimiento. Los motores diesel tienen un coste inicial muy elevado pero, a la larga, resultan mucho más económicos.

En algunos casos, se ha llegado a utilizar un generador que produce 230 V a partir del motor del camión. Este generador tiene que tener un regulador bastante sofisticado, porque el motor del camión gira a diferentes velocidades. El generador fijo sólo tiene una velocidad. Las diferentes velocidades afectarían a la energía suministrada al compresor. A medida que el motor va girando más rápidamente, la tensión y los ciclos por segundo cambian; 50cps es lo normal para mantener una tensión constante. Los camiones más grandes utilizan unidades de morro o de vientre, a las que se puede hacer funcionar utilizando un motor diesel accionado por un compresor o un generador accionado por un motor diesel. Cuando el motor hace girar el compresor, un regulador controla la velocidad de dicho compresor. Este sistema puede ser de dos velocidades: alta o baja. Se puede regular el compresor utilizando un mecanismo de descarga de cilindros en el compresor. Por ejemplo, supongamos que tenemos un compresor de 4 cilindros con una capacidad de 1 tonelada por cilindro, se podrá hacer funcionar el compresor de 1 a 4 toneladas descargando mediante cilindros. Tiene que haber una carga mínima de 1 tonelada en todo momento o habrá que aplicar ciclos de encendido y apagado al motor diesel.

Lo más aconsejable es mantener el motor en marcha; no obstante, se han desarrollado unos reguladores para motores diesel, que los encienden y apagan automáticamente (figura 6). El evaporador de estas unidades de condensación suele estar en la parte frontal del camión y mueve el aire hacia su parte posterior. El ventilador suele ser un tipo de ventilador centrífugo que distribuye mucho volumen de aire a gran velocidad, de tal modo que el aire pueda llegar hasta la parte posterior del camión. A continuación, el aire es devuelto a la entrada del dispositivo de tratamiento del aire sobre el cargamento de producto. El ventilador se acciona desde el motor que acciona el compresor, mediante correas o cajas de engranajes. Estos componentes suelen estar colocados en el interior de la puerta de acceso a la unidad, en donde se pueden revisar y repara fácilmente desde el exterior del espacio refrigerado.

El ventilador del evaporador suele ser un tipo de ventilador centrífugo, el ventilador del condensador se acciona con el mismo mecanismo y suele ser de tipo propulsor. Los serpentines del condensador y del evaporador están hechos normalmente de cobre, con aletas de aluminio. Estos sistemas de refrigeración para camiones tienen que estar diseñados y construidos de tal modo que sean a la vez resistentes y ligeros, ya que cada camión tiene un límite de carga máximo.

El peso adicional que se añada a la unidad de refrigeración será peso que se dejará de poder transportar como mercancía pagada. Muchos de los componentes son de aluminio, como el compresor y cualquier otro componente que permita su fabricación y mantenimiento con este material ligero.

Los sistemas de refrigeración de los camines tienen que estar diseñados de tal forma que permitan transportar mercancías tanto de temperatura baja como media. La mitad de las veces, estos camiones transportarán verduras frescas y, la otra mitad, alimentos congelados. La temperatura del espacio se regula con un termostato que comienza a carga completa y, cuando la temperatura del espacio está aproximadamente a 1 ºC del punto de ajuste, el sistema comienza a descargar el compresor. Si la temperatura del espacio sigue descendiendo, la unidad se apaga.

La distribución de aire para la refrigeración de camiones está diseñada para mantener la carga a una temperatura específica, no para hacerla descender. Como ya hemos mencionado, los alimentos deberían estar a la temperatura de almacenaje deseada antes de cargarlos en el camión. El camión no tiene la suficiente capacidad de reserva para hacer descender la temperatura, sobre todo si el interior del camión está demasiado caliente.

Si el sistema de refrigeración de un cargamento de alimentos de temperatura media tiene que reducir la temperatura, puede que el sistema de distribución de aire enfríe demasiado algunas de las zonas más altas del cargamento, ya que el camión es tan pequeño que el aire frío del evaporador puede afectar directamente a los productos que se encuentra en la parte superior (figura 7).

Si el cargamento consta de alimentos congelados que han calentado, lo más probable es que se hayan derretido parcialmente y puede que la unidad del camión no tenga capacidad suficiente para volver a congelar el producto y, si lo hace, la congelación podría ser tan lenta que los alimentos se podrían estropear. Existen varios sistemas de alarma que sirven para advertir al conductor del camión de la existencia de problemas en la mercancía (figura 8).

Al primer síntoma de problemas, el conductor debería detener el camión y revisar el sistema de refrigeración. Puede que no resulte sencillo localizar a un técnico si el camión no está cerca de un área metropolitana, en donde suelen estar los servicios técnicos.

Los camiones suelen tener un aislamiento para evitar que entre el calor en ellos. Para ello, normalmente se utiliza un aislante de espuma con fibra prensada que se extiende por todas las paredes. Gracias a esto, en las paredes se crea una estructura multilaminar muy fuerte (figura 9).

Estas paredes tienen que ser resistentes para poder soportar la carga y descarga de los producto, por lo que suelen utilizar productos de plástico reforzados con fibra y aluminio. El suelo también tiene que ser lo suficientemente resistente como para soportar el peso de la carga durante los trayectos por las autopistas; también tiene que ser capaz de soportar las carretillas elevadoras que se utilizan para cargar los productos en el camión. La construcción interior de un camión frigorífico tiene que permitir mantenerla perfectamente limpia con facilidad, ya que en esta zona se va a trabajar con alimentos. Las puertas suelen encontrarse en la parte posterior para poder cargar el camión con una carretilla elevadora; no obstante, hay algunos camiones que tienen puertas laterales y diversos compartimentos para almacenar en ellos diferentes tipos de productos. Por ejemplo, puede que un camión frigorífico tenga que transportar a la vez un cargamento que incluya tanto productos de temperatura media como productos de temperatura baja.

Para ello, habría que utilizar una unidad de condensación de refrigeración con varios evaporadores. Las puertas del camión frigorífico deben poseer una junta obturadora para evitar que el aire del exterior se filtre al interior del camión. Estas puertas tienen que tener, además, un cierre de seguridad para asegurar que nadie pueda robar el cargamento. El especialista en la refrigeración de camiones tiene que saber tanto de motores diesel como de refrigeración.

Los técnicos que se dedican a este tipo de refrigeración están formados en ambas disciplinas y no suelen dedicarse a otros tipos de refrigeración. Muchas veces, estos técnicos se forman en las propias fábricas para mantener un sistema de refrigeración combinado con algún tipo de motor en particular. Para el transporte en camiones, siempre es aconsejable conocer los fundamentos básicos de la refrigeración y de los motores diesel.

Referencias:

Refrinoticias (2010, noviembre 29). SISTEMAS DE REFRIGERACIÓN EN CAMIONES. Revista Refrinoticias al Aire.

ALMACENES FRIGORÍFICOS Y SU CORRECTO CONSUMO DE ENERGÍA.

Introducción

Casi el 55% de los alimentos que hoy consumimos en Latino América y más del 90% de los que son consumidos en los países desarrollados, se encuentran refrigerados o han pasado por un proceso frigorífico para asegurar su calidad y la vida útil de los mismos. Estos procesos se realizan en frigoríficos que se encuentran operando con temperaturas que van desde los 5 °C hasta los -25°C, los cuales tienen la responsabilidad de almacenar y distribuir los alimentos para el correcto consumo de las personas en base a un tiempo de vida y caducidad de estos.

Más de un 98% de estas instalaciones utilizan la energía eléctrica como una fuente que asegure los procesos de enfriamiento y mantenimiento frigorífico, llevando a consumir más del 20% del total de la energía eléctrica utilizada para el sector alimentario. Afortunadamente, casi todos ellos saben que enfrían o que mantienen sus productos a las temperaturas deseadas por los diferentes procesos, pero lamentablemente no más de un 60% de ellos conocen el costo que tiene el enfriar sus productos, y tan solo un 10% del este último grupo, conoce si el consumo de energía que realiza es el adecuado para su instalación frigorífica.

Consumo de Energía

Los costos de la energía consumida por la operación de las instalaciones frigoríficas en Latino América, deja por lo general fuera de un mercado competitivo a la mayoría de los frigoríficos, incluyendo muchas veces en esta estadística a España a pesar de tener este país los estándares europeos de conservación de la energía. Por lo anterior es muy difícil para las empresas dedicadas a los procesos frigoríficos, almacenamiento y distribución de productos alimenticios, asegurar una correcta rentabilidad de sus negocios, generando sobre costos de alto impacto para esta industria.

El poder comparar los costos operaciones de las instalaciones frigoríficas es vital para el desarrollo de este mercado vertical, ya que es totalmente inadecuado operar financieramente negocios en donde las variables sean verdaderas incógnitas sin solución anticipada. Lo interesante de esto, es que es realmente posible conocer dicha información.

En 1997 el promedio del consumo energético en almacenes frigoríficos según lo reportado por la Asociación Internacional de Almacenes Refrigerados (IARW), era de 1.6 Kwh/pie3, con un promedio de $0.55 dólares por Kwh. Si llevamos que en la actualidad el costo integrado de la energía en media tensión, es de aproximadamente $0.12 dólares por Kilowatt, y que en los últimos años tan solo en México el valor de la energía se ha incrementados entre un 8% a un 18% anual, cuando la inflación oficial del país apenas alcanza entre un 3% a un 4% anual.

Debido a la información anterior, no es necesario ser grandes analistas financieros para determinar que un control de costos energéticos en las instalaciones frigoríficas es primordial para este mercado, más aun cuando la energía consumida por cada una de las instalaciones se puede revisar en la siguiente gráfica, en donde claramente el consumo por los sistemas frigoríficos consumen más de 75% del consumo total de cualquier almacén frigorífico.

Por lo consiguiente se pudo comprobar las enormes posibilidades y oportunidades de ahorro de energía que existen en el mercado vertical del almacenamiento frigorífico.

Estadística y Ecuación

Una encuesta realizada en múltiples almacenes frigoríficos en los Estados Unidos de América (USA), ha conducido a determinar la energía que consumen en promedio este tipo de instalaciones de mediano y gran tamaño, cuyos objetivos van desde almacenamiento de corto, medio y largo tiempo.

En la encuesta realizada a los distintos frigoríficos desde 20 mil hasta 500 mil metros cúbicos de volumen de almacenamiento, teniéndose un promedio de aproximadamente 200 mil metros cúbicos por instalación frigorífica. Dicha encuesta, realizada en más de 160 instalaciones, logró determinar la existencia de la siguiente fórmula en donde es posible encontrar el índice de Consumo Específico de Energía (SEC), el cual se define como los Kilowatts hora por año que son consumidos por cada metro cúbico del volumen (Kwh/año m3) de almacenaje de la instalación frigorífica.

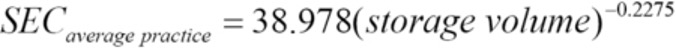

Este índice SEC se determina a través de la siguiente fórmula,

Típicamente el índice SEC decrece al incrementar el volumen de las instalaciones frigoríficas de acuerdo a la lógica regresión de la ecuación mostrada.

Algo interesante a destacar de esta ecuación de cálculo, es la consistencia que tuvo con estudios ya realizados en países como Nueva Zelanda, El Reino Unido, Holanda y Estados Unidos.

Las Once Tecnologías

Para llegar a los resultados deseados se debe hablar de las once tecnologías que permiten la conservación, o la eliminación del desperdicio energético que se tiene hasta el momento en la mayoría de los almacenes frigoríficos existentes en Latino América.

- Paneles de Aislación con un mínimo “R” recomendado por ASHRAE

- Correcto Mantenimiento Preventivo y Operativo de las Instalaciones

- Tecnología de iluminación eficiente (T5 y LEds)

- Agresivos Condensadores Evaporativos

- Enfriamiento de Aceite por Termosifón

- Control en base a software y Correcta Parametrización de datos

- Compresores con Variadores de Velocidad (VFD)

- Control de la Presión de Condensación

- Presión de Evaporación Flotante

- Sensores controladores de Puertas

- Correcta Estiba de la Mercancía

Para muchos profesionales del área de la Refrigeración comercial e industrial, estos aspectos pueden ser términos muy conocidos, pero es casi seguro que para más de un 90% de los profesionales que trabajan en esta área, la correcta aplicación de estos 11 puntos siguen siendo temas que deben ser desarrollados a un nivel mas profesional.

Encontrando el valor promedio del SEC

El estudio indicado con anterioridad, también basó sus elementos de control en la capacidad frigorífica instalada, teniéndose capacidades que fueron desde los 300 a los 7 mil Hp instalados, y desde los 178 a las 4 mil 500 toneladas de refrigeración de capacidad térmica, a distintas temperaturas de evaporación. Además, se encontraron índices SEC que oscilaron desde los 0.41 Kw/pie3 hasta los 3.75 Kw/pie3, los cuales demuestran que existe un enorme rango de oportunidades, aún cuando se identificaron medidas que llevaron a plantear los primeros promedios de consumo entre 1 Kwh/pie3 a los 2 Kwh/pie3.

Como se puede observar, esta definición nos lleva a plantear que las oportunidades de eliminación del desperdicio energético en las instalaciones frigoríficas van desde un sobre consumo de 375% a un 188% de los valores promedio obtenidos en el estudio. Sin considerar que podrían llegar a obtenerse ahorros superiores al 50 por ciento de energía, si se ve con el mejor valor alcanzado por el índice SEC en la instalación denominada “A”.

Aplicando métodos estadísticos de dispersión de datos, se podrá observar en la siguiente grafica, la curva de los valores promedio de SEC, en conformidad al volumen de almacenamiento de las diferentes instalaciones frigoríficas encuestadas, así como la curva corregida a través de la fórmula del SEC Average Practice que fue mostrada inicialmente.

Basándose en los resultados encontrados en el estudio en cuestión y en estudios similares realizados en otros países, se pudo determinar que un valor SEC aceptable para el desarrollo y operación de instalaciones frigoríficas que sean sustentable y financieramente rentable, debiesen ser de 1 Kwh/pie3 o 35 kwh/m3. Estos valores no deben ser fruto de la casualidad ni del simple aprendizaje empírico, sino de ingenierías que nos lleven a trabajar cada una de las oportunidades para mejorar las actuales y futuras instalaciones frigoríficas.

Conclusiones

Porcentajes poco imaginables dicen que se tiene mucho por hacer en el planeta para llevar a las instalaciones frigoríficas de almacenamiento y distribución a valores razonables para su sostenibilidad y mejora financiera de las empresas dedicadas a este rubro.

Todo comienza desde una correcta ingeniería técnica y financiera para desarrollar instalaciones frigoríficas fiables y operacionalmente rentables, sin considerar en ello la magnitud del trabajo para llevar a las actuales operaciones a valores de mercado con un índice SEC de 1.4 kwh/pie3 hasta llegar al ideal, de 1 kwh/pie3.

Lo anterior no es imposible, ya que se cuenta con todas las tecnologías e información necesaria para ello, solo se debe tener cuidado en elegir a los asesores, ingenieros e instaladores; lo cual conlleva la enorme tarea de capacitar a los profesionales y a los desarrolladores para que puedan identificar y realizar las buenas prácticas para el diseño, instalación y operación de estos sistemas, y no caer en ese 90 % de profesionales que se encuentran en el área de la refrigeración y que no han tomado más de 24 horas de capacitación profesional y certificada.

Referencias:

Ing. Sofanor Alarcon (2015, marzo 20) EL CORRECTO CONSUMO DE ENERGÍA EN ALMACENES FRIGORÍFICOS. Revista Refrinoticias al Aire.

Las bombas de Calor 🥵: EFICIENCIA, MITOS y REALIDADES en su funcionamiento.

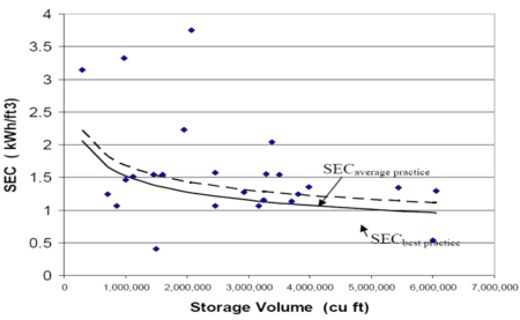

En el ámbito del control de la temperatura las bombas de calor son máquinas térmicas que extraen calor de un espacio frío y lo transfiere a otro más caliente gracias a un trabajo aportado desde el exterior con un funcionamiento basado en la termodinámica, es decir, hace lo mismo exactamente que la máquina frigorífica, lo único que cambia es el objetivo. En la máquina frigorífica el objetivo es enfriar y mantener frío el espacio frío. La bomba de calor, sin embargo, tiene como objetivo aportar calor y mantener caliente el espacio caliente, este tipo de máquinas consigue una temperatura perfecta en cualquier local tanto en invierno como en verano, respetando además el medio ambiente lo que la convierte en una máquina con funcionamiento sustentable el cual se basa en un circuito frigorífico formado por un evaporador, compresor, condensador y válvula de expansión por el que circula un refrigerante que absorbe y cede calor en sus cambios de fase, es decir, pasa de estado gaseoso a líquido y viceversa.

EFICIENCIA

La eficiencia de la bomba de calor se basa en la utilización de energía procedente de fuentes renovables (agua, aire o tierra), de modo que reduce las emisiones de CO2 al tiempo que aporta acondicionamiento de temperatura a un local y produce agua caliente mediante la instalación de un solo equipo para su funcionamiento completo. La eficiencia de una bomba de calor se mide a través del ratio del COP:

COP=POTENCIA CALORICA ENTREGADA/POTENCIA ELÉCTRICA CONSUMIDA

La eficiencia real de una bomba de calor se obtienen a partir de correcciones realizadas a partir del COP nominal indicado por el fabricante, estas correcciones se hacen para determinar las condiciones reales de trabajo en función de la zona climática, y la temperatura a la que se realiza la condensación.

TIPOS DE BOMBAS DE CALOR

Los tipos de bomba de calor difieren en función de la fuente de calor y de la fuente de destino donde se depositara la aportación de calor, así tenemos la siguiente clasificación:

Aire – aire

Son las más extendidas; por el precio y sobre todo por la disponibilidad de las fuentes. La máquina toma calor del aire exterior y se lo cede a un caudal de recirculación del aire del local a calefactar.

Aire – agua

Toma el calor del aire exterior y se lo cede al agua de circulación de una instalación de calefacción por agua. Son muy adecuadas las instalaciones de suelo radiante por su baja temperatura de funcionamiento.

En este tipo de sistemas se aprovecha la energía del ambiente para convertirla en frío, calor y agua caliente sanitaria. El sistema se compone de 2 unidades, una unidad exterior que absorbe la energía de aire exterior y una unidad interior que posee un módulo hidráulico con distintas variantes en función de las necesidades del local que pueden ser climatización o servicio de agua caliente sanitaria.

Agua – aire

Toma el calor de una corriente de agua: un río cercano o una corriente subterránea y se lo cede al aire del local a calefactar.

Agua – agua

Toma el calor de una corriente de agua y lo cede al agua de una instalación de calefacción. Estas bombas que toman calor del agua, tienen un CoP superior a las de aire, ya que las corrientes de agua subterráneas, tienen una temperatura casi constante. La de los ríos es más variable a lo largo del año, pero con todo, ni mucho menos comparable a la del aire exterior, ni tampoco tan impredecible. Sin embargo, su uso está supeditado a la existencia en las cercanías de la instalación de una corriente de agua adecuada, lo cual no es fácil y restringe en gran manera la aplicación de estas máquinas.

Tierra – aire / Tierra-agua

En realidad estas bombas de calor son las mismas que las anteriores de agua. La diferencia estriba en que en estas el agua no es la fuente de calor, sino que es un fluido auxiliar para tomar el calor del terreno, cuya temperatura a poca profundidad permanece prácticamente constante. Son las bombas de calor que se utilizan en las instalaciones de calefacción llamadas geotérmicas, este tipo de sistemas aprovechan la temperatura del subsuelo para climatizar espacios tanto de vivienda como de trabajo, cabe mencionar que su costo de inversión inicial para su instalación es más alto que el de un sistema convencional a mediano plazo es un sistema que presenta grandes ventajas debido a su bajo consumo eléctrico.

MITOS Y REALIDADES DE LAS BOMBAS DE CALOR

En torno a la bomba de calor existen mitos derivados de diferentes factores como funcionamiento, costo, impacto medioambiental, etc. A continuación le presentamos algunos de ellos.

1. UNA BOMBA DE CALOR SOLO ES PARA ENFRIAR

La bomba de calor es una máquina térmica que consigue una temperatura perfecta, tanto en verano, como en invierno, pudiendo también producir agua caliente, de una forma sencilla, económica y respetuosa con el medio ambiente. Generalmente las bombas de calor son más conocidas por su sistema de refrigeración (sistemas de aire acondicionado) que por su calefacción, pero puede utilizarse para ambas cosas, según las necesidades de cada usuario, porque son reversibles, pue-de enfriar el aire de una habitación “sacando el calor hacia fuera”, o puede calentarlo trayendo calor de fuera sin importar que el exterior tenga una baja temperatura.

2. RUIDO EN SU FUNCIONAMIENTO

Actualmente las bombas de calor modernas tienen bajos niveles de ruido que pueden llegar a ser tan bajos como 18 dB en modo silencio, como medida de comparación una conversación normal entre dos personas e un metro de distancia produce aproximadamente 60 dB de ruido.

3. TRABAJO POR DEBAJO DE -20º C

Los fabricantes de bombas de calor realizan pruebas de laboratorio para el funcionamiento de sus equipos bajo temperaturas extremas de hasta -35º C, de esta manera no importa si en el exterior el frío es intenso en el interior la bomba de calor continuara emitiendo calor en los hogares entregando su máxima potencia.

4. INVERSION DIFICIL DE RECUPERAR

El ahorro real que se obtiene con la instalación de una bomba de calor varia en función del sistema que se esta utilizando, por ejemplo si se esta utilizando un sistema de calefacción eléctrico directo, una nueva bomba de calor puede significar un ahorro de hasta un 78% en calefacción, en el caso de un modelo inverter de bomba de calor el ahorro puede ser de arriba del 40% comparada con un sistema de bomba de calor antigua.

5. SU USO AFECTA EL MEDIO AMBIENTE

El uso de las bombas de calor modernas beneficia el medio ambiente debido a sus avanzadas características de ahorro energético y alta eficiencia.

Referencias:

Refrinoticias (2020, julio 02) LAS BOMBAS DE CALOR: EFICIENCIA, MITOS Y REALIDADES. Revista Refrinoticias al Aire.

LAS VÁLVULAS Y SUS CONEXIONES EN LOS PROCESOS INDUSTRIALES. 🏭

Los diferentes procesos industriales hacen necesario el uso de dispositivos que brinden seguridad y permitan realizar las tareas con eficacia. Las válvulas y conexiones son algunos de estos elementos que se utilizan en instalaciones industriales, veamos un poco sobre su importante función y los diferentes tipos que existen.

Para empezar es importante ponernos en contexto y saber que los fluidos, sean líquidos gases, incluyendo aquellos con propiedades corrosivas, que se transportan a través de tuberías necesitan tener un control de flujo; un mecanismo que les permita iniciar, detener, retornar o regular su flujo, incluso que cumpla con la función de liberar el exceso de presión cuando se rebasen los límites de seguridad.

Uso de las válvulas y conexiones en la industria

Es ahí donde las válvulas industriales cumplen su papel de detener o regular la circulación del flujo a través de piezas móviles que se encargan de cerrar o abrir el paso de forma parcial o total. Dependiendo de distintos aspectos, existe una gran variedad de tipos de válvulas, más adelante se enlistan.

Las conexiones industriales, por su parte, son los elementos que ayudan a conectar tuberías o válvulas de forma segura, y al igual que éstas últimas, también hay diferentes tipos en el mercado.

Especificaciones para elegir la válvula y conexión correcta

En los proyectos industriales que involucran alta presión, productos químicos y en general, altos estándares de seguridad en sus instalaciones, la asesoría técnica del fabricante y proveedor de los insumos son clave para evitar fallas que en la posteridad ocasionen fugas o situaciones de riesgo para los operadores.

La compañía Vyma, distribuidor de este tipo de materiales para la industria, señala en un comunicado que “un proveedor calificado debe saber brindar asesoría respecto al tipo correcto de válvula y conexiones industriales, así como tubería y demás elementos, que requiere el proyecto, tomando en cuenta las necesidades de presión, temperatura, entre otros factores”.

Además de la ayuda de un proveedor con experiencia, Vyma también señala que para elegir el dispositivo adecuado en el campo de las válvulas, se necesita conocer las distintas opciones que existen, pues su amplia variedad se debe a las diferentes características y funcionalidades que cada una tiene para determinado uso. Su elección, por lo tanto, está definido por aspectos como:

- Capacidad

• Clase de fluido

• Temperatura del fluido

• Clase y tipo de tubería en la que se instalará

• Facilidades de manejo

Resistencia a la corrosión

Por ejemplo, la medida del paso interior de la válvula, conocida como diámetro nominal debe ser del mismo tamaño que el de la tubería en donde se instalará. Además, no se puede pasar por alto que existen válvulas para diferentes presiones, por lo que es indispensable elegir la más adecuada para su uso.

Tipos de válvulas y conexiones industriales

Los tipos de válvulas industriales se clasifican de acuerdo con su uso y características particulares, algunas de las más comunes del mercado son las siguientes:

Válvulas de compuerta: son el tipo de válvula con el diseño y funcionamiento más simple, especialmente recomendadas para el cierre o la apertura total del paso de un fluido, sin estrangulación. Se utilizan para el transporte de gas, líquidos espesos, aceites y líquidos no corrosivos.

Válvulas de macho: en este tipo de válvulas sólo es necesario un cuarto de vuelta en la palanca para pasar de una posición abierta a cerrada, es decir su accionamiento es muy rápido. Tienen una gran capacidad y cuentan con cierre hermético. Sus principales aplicaciones incluyen el transporte de líquidos, gases y fluidos corrosivos.

Válvulas de globo: son utilizadas para aplicaciones donde la regulación del paso del fluido es frecuente o para cortar la circulación de gases o aire. Requieren de pocas vueltas para lograr accionarla, por lo tanto evita su desgaste. Se recomiendan ya sea para gases, vapores, líquidos o fluidos corrosivos.

Válvulas de mariposa: al igual que las válvulas de macho, éstas también son de operación rápida pues requieren un cuarto de vuelta para pasar de estar abiertas a cerradas. Son ideales para aplicaciones de baja presión, además de ser ligeros, de diseño compacto, de bajo costo y bajo mantenimiento. Se utilizan en el transporte de líquidos con sólidos en suspensión, gases y líquidos.

Válvulas de diafragma: funcionan a través de un diafragma sujeto a un compresor y se usan para el cierre total o parcial de la circulación del fluido, son ideales para operaciones de baja presión y servicio de estrangulación. Entre sus aplicaciones principales se encuentran los fluidos corrosivos, lodos, pastas semilíquidas y materiales viscosos.

Válvulas check: también conocidas como válvulas de retención, sirven para impedir el cambio de circulación del fluido que viaja por medio de la tubería. Son el tipo de válvulas automatizadas, es decir, que no requieren de su manejo manual, se utilizan tanto en gas, agua, vapor como en lodos, especialmente en equipos como compresores de descarga, bombas de presión, torres de enfriamiento, entre otros.

En cuanto a conexiones industriales, las medidas y materiales, así como su uso, son las principales características que dan paso a la amplia variedad que existen de este elemento, entre los que se encuentran:

Conexiones industriales de acero al carbón forjado: este material le brinda propiedades de alta resistencia en esfuerzos prolongados en donde hay cargas cíclicas.

Conexiones industriales de acero inoxidable: la resistencia a la corrosión es una de las principales características de este tipo de conexiones, además de ser resistentes a fluidos químicos y soportar condiciones de uso severo.

Conexiones industriales de acero al carbón soldable: Se utilizan en especial para aplicaciones donde la presión y la temperatura es moderada, tal como la conducción de gases, hidrocarburos o en la industria de la construcción.

Entre los diferentes modelos de conexiones industriales en los materiales antes mencionados se encuentran las conexiones codo de 90°, codo de 45°, tee, tee reducida, tuerca unión, entre otras más.

Hoy presentan un panorama de los diferentes puntos que se deben analizar al momento de elegir las válvulas y conexiones industriales en un proyecto, pues brindar una instalación segura también depende de la elección correcta de los elementos y accesorios utilizados, de la experiencia del proveedor, del análisis adecuado respecto a la finalidad y uso de los dispositivos, y por su puesto de la calidad de los mismos.

Referencias:

Vyma (2021, marzo 23). LAS VÁLVULAS Y CONEXIONES INDUSTRIALES. Revista Refrinoticias al Aire.